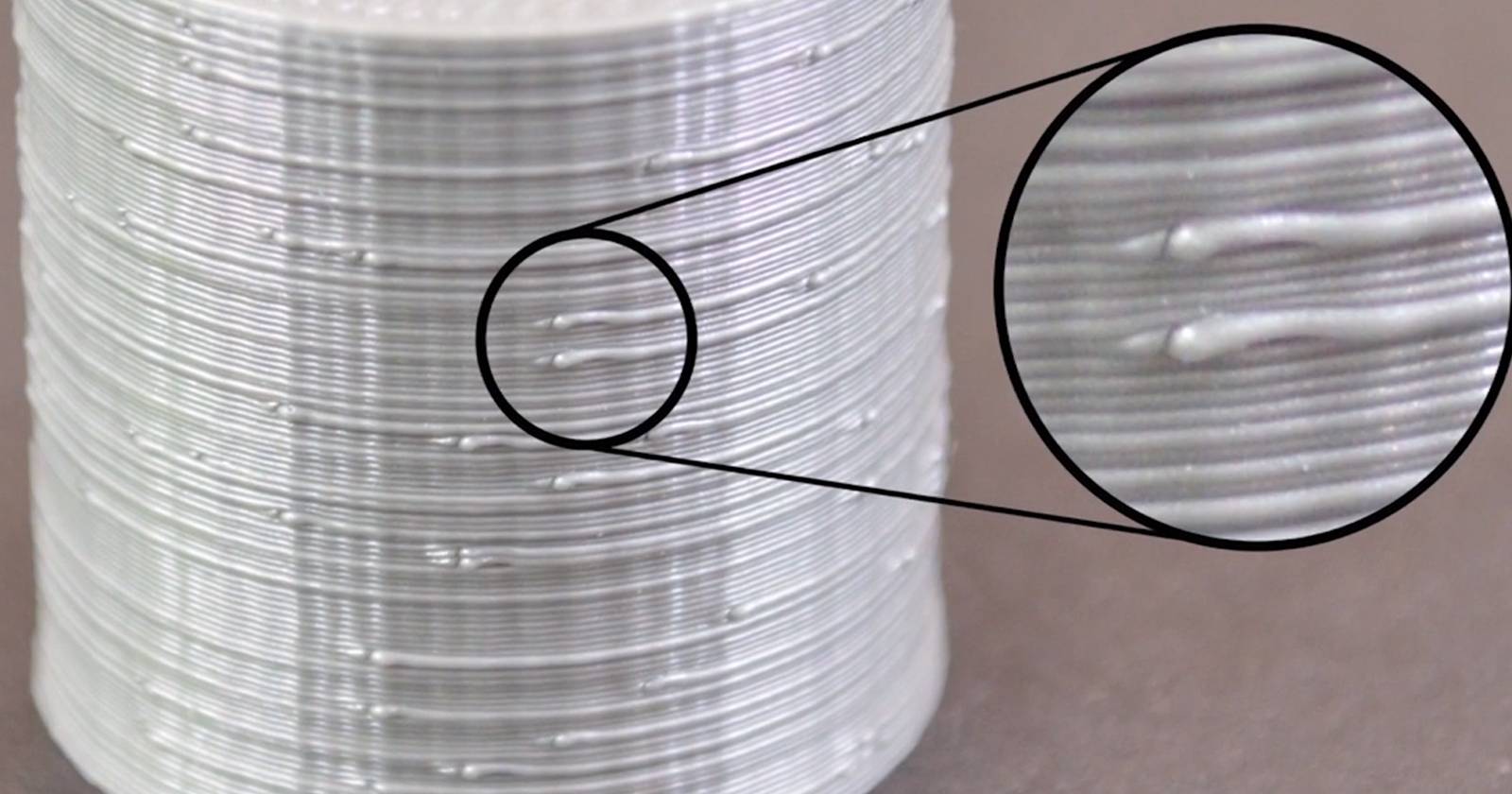

Как избежать «прыщиков» и пустот в 3D‑печати

Важно: в статье приведены практичные шаги и чеклисты для операторов, инженеров и хоббистов. Примеры решений универсальны для FDM/FFF‑принтеров.

Введение

3D‑печать меняет производство и прототипирование. Процесс стал доступнее, но при этом ошибки настройки приводят к дефектам. Двa частых визуальных дефекта — «прыщики» (zits) и пустоты (voids). Они ухудшают внешний вид и могут снижать механические характеристики детали.

Дефиниции в одну строку:

- Прыщик: маленький выступ на поверхности, чаще на местах остановок экструзии или смены траекторий.

- Пустота: незаполненная полость внутри стенки или слоя, возникающая при недостаточной подаче или плохой адгезии.

Основные причины и их влияние

Кратко: проблемы с диаметром филамента, влагой, ретрактом, охлаждением, скоростью, подачей, засорённым соплом и неправильно выполненной калибровкой приводят к прыщикам и пустотам. Часть причин одновременно создаёт и те, и другие дефекты.

Почему это важно

- Внешний вид: ухудшение эстетики моделей.

- Прочность: пустоты снижают прочность и сопротивление нагрузке.

- Подгонка: детали могут не стыковаться в сборках.

Полная пошаговая инструкция (9 пунктов)

1. Используйте правильный диаметр филамента

Проверьте спецификацию принтера: чаще 1.75 мм или 2.85–3.00 мм. Неправильный диаметр ведёт к периодическим перепадам подачи и образованию пустот или точечных наплывов.

Практика:

- Измерьте филамент штангенциркулем в нескольких местах (минимум 10 замеров по длине) и посчитайте среднее.

- Подавать в слайсер точный диаметр (в настройках слайсера введите среднее значение).

Примечание: не полагайтесь только на этикетку катушки — реальные размеры отличаются.

2. Избегайте чрезмерного ретракта

Ретракт служит, чтобы уменьшить подтёки при перемещениях. Но слишком большая величина или скорость ретракта может вызвать разрыв нити, засор или недоподачу при повторной подаче — как следствие — пустоты или точки на поверхности.

Как настроить:

- Начните с рекомендуемых заводских значений (например, 4–6 мм для экструдеров Bowden и 0.5–2 мм для Direct Drive) и уменьшайте или увеличивайте шагами 0.5 мм.

- Тест: печатайте калибровочный куб с большим количеством перемещений и наблюдайте за точками и нитями.

3. Обеспечьте адекватное охлаждение

Недостаточное охлаждение заставляет пластик оставаться жидким дольше и тянуться, что создаёт неровности; слишком сильное — ухудшает адгезию между слоями. Баланс критичен для тонких деталей и сложных мостиков.

Рекомендации:

- Включайте вентилятор слоя для PLA после первых 1–2 слоёв.

- Для ABS/ASA охлаждение минимизируйте, используйте кожух корпуса.

- Проверьте поток воздуха: вентиляторы не должны греть каркас принтера.

4. Чистите сопло регулярно

Засорённое сопло даёт непостоянную подачу. На поверхности появляются прыщики, на внутренних сечениях — пустоты.

Процедура очистки:

- Разогрейте сопло до рабочей температуры.

- Выполните «cold pull» с нейлоновым/полиамидным филаментом или используйте специальные чистящие нити.

- При необходимости демонтируйте сопло и замачивайте в изопропиловом спирте или ацетоне (для ABS) и очистите латунной щёткой.

Важно: действуйте аккуратно с нагревом, используйте защитные перчатки.

5. Держите филамент сухим

Влажный филамент шипит при подаче, образуя пузырьки пара внутри сопла. Это даёт неравномерный поток, волдыри, пустоты и «прыщики».

Хранение и сушка:

- Храните в герметичных контейнерах с силикагелем.

- При необходимости сушите филамент в сушильной коробке при рекомендованной температуре (обычно 40–50 °C для PLA, 60–70 °C для PETG, 80–90 °C для нейлонов).

- Используйте специализированные осушители или печи для филамента.

6. Выполните полную калибровку принтера

Калибровка — основа надёжной печати. Неправильный шаг экструдера, уровень стола или высота сопла приводят к непостоянной экструзии и дефектам.

Ключевые шаги:

- Уровень стола и высота первой подложки (first layer).

- Проверка и калибровка E‑steps экструдера (покажите 100 мм подачи и измерьте фактическую длину).

- Напряжение ремней и люфты по осям.

- Проверка температуры: проведите температурный цикл и проверьте консистенцию потока.

7. Подберите подходящую скорость печати

Слишком высокие скорости ухудшают укладку пластика и точность; слишком низкие — могут привести к перегреву в местах скопления. Поиграйте со скоростью перемещений и скоростью печати оболочек и внутренних заполений.

Рекомендации:

- Начните с заводских профилей слайсера.

- Для тонких деталей снижайте скорость оболочек на 20–40%.

- Для корпусов и крупных частей увеличивайте скорость заполнения, но контролируйте температуру.

8. Включите коастинг (coasting)

Коастинг отключает подачу перед завершением экструзии сегмента, чтобы снизить давление в сопле и предотвратить излишнюю каплю на конце хода. Это помогает уменьшить прыщики на концах дорожек.

Как корректно настроить:

- Включите coasting в слайсере; начните с малого значения объёма (например, 0.02–0.1 мм³).

- Комбинируйте с «wipe» (очисткой хода) и корректной ретракцией.

- Отслеживайте изменение слоя: слишком агрессивный коастинг приведёт к недоподаче и пустотам.

9. Используйте brim для улучшения адгезии

Brim (кромка) стабилизирует деталь у основания, предотвращая отслоение и коробление. При стабильной посадке детали на стол снижается вероятность деформаций и локальных недопадов пластика, что уменьшает ймоверность появления дефектов.

Когда применять:

- Для широких плоских баз и материалов с плохой адгезией.

- Для мелких деталей, которые могут сдвинуться при печати.

Диагностика и последовательность действий при появлении дефектов

- Осмотрите поверхность и определите характер дефекта (точечные прыщики, линейные наплывы, внутренние пустоты).

- Проверьте дисплей/лог принтера на ошибки подачи или пропуск шагов.

- Выполните быстрый тест: маленький куб 20×20×20 мм с ускоренным профилем для проверки конкретных настроек (ретракт, коастинг, скорость).

- Меняйте одну настройку за раз и фиксируйте результаты.

Ремонт и финишная обработка

Если дефект найден уже на готовой детали:

- Для мелких прыщиков используйте шлифовку мелкой наждачной бумагой и шпаклёвку на термопластичной основе.

- Для видимых пустот внутри — если часть несущая, рассмотрите прутковую вставку/заливку эпоксидной смолой.

Примечание: механическая обработка маскирует дефект, но не устраняет причину.

Чеклисты по ролям

Оператор (тот, кто запускает печать)

- Проверил диаметр филамента и внес значение в слайсер.

- Визуально осмотрел катушку на признаки влаги.

- Запустил быструю калибровку первой подложки.

- Записал профиль и условия для теста.

Инженер/технолог

- Проверил E‑steps и калибровал подачу экструдера.

- Настроил ретракт и coasting в рамках тестов.

- Определил оптимальную скорость и температуру для материала.

Руководитель проекта/менеджер качества

- Утвердил критерии приёмки для серийных печатей.

- Организовал хранение и процесс сушки филамента.

- Настроил расписание профилактического обслуживания для сопла и экструзера.

Критерии приёмки

- Визуальные дефекты поверхности: отсутствие заметных прыщиков при наблюдении с расстояния 30 см.

- Внутренние пустоты: при контрольных сечениях отсутствие полостей более 1 мм по наибольшему измерению (для функциональных деталей).

- Механические: деталь выдерживает заданную нагрузку по спецификации прототипа без внезапного разрушения в местах пустот.

Пошаговый процесс устранения дефектов (SOP)

- Остановите печать и зафиксируйте параметры текущей задачи.

- Осмотрите сопло и выполните cold pull.

- Проверьте диаметр и состояние филамента. При необходимости пересоберите катушку или замените.

- Запустите калибровочный куб с изменённой только одной настройкой (ретракт/коастинг/скорость).

- Оцените результат — либо продолжайте итерации, либо возвращайтесь к шагу 2.

Когда рекомендации могут не помочь (контрпримеры)

- Старый или дефектный экструдер: механические люфты и изношенные шестерни экструдера дают непостоянную подачу независимо от настроек.

- Внутренние дефекты модели: если модель в CAD имеет тонкие пересечения или некорректно ориентированные нормали, увеличение подачи не устранит пустоты.

- Аппаратные проблемы с электроникой: прерывание шагов моторов, перегрев драйверов, плохие контакты — требуют ремонта/замены аппаратуры.

Тестовые случаи и критерии приёмки печати

Тест 1: Калибровочный куб 20×20×20 мм

- Цель: проверить ретракт, коастинг, и подачу.

- Критерий приёмки: поверхность без видимых точечных прыщиков, отсутствие сквозных пустот при разрезе.

Тест 2: Стандартная стена 0.4 мм (одна стенка)

- Цель: проверить стабильность экструзии при тонких оболочках.

- Критерий приёмки: сплошная стена без отверстий и разрывов.

Мини‑методология: быстрый цикл улучшения

- Измерить (филамент, сопло, показания принтера).

- Выдвинуть гипотезу (например: «пустоты из‑за влажного филамента»).

- Испытать малое изменение (сушить филамент 6 часов).

- Оценить результат и зафиксировать успешную конфигурацию.

Глоссарий (1 строка каждый)

- Ретракт: возврат филамента в экструдер для предотвращения подтёков.

- Коастинг: остановка подачи перед завершением сегмента для снижения давления.

- E‑steps: шаги экструдера на миллиметр подачи филамента.

Часто задаваемые вопросы

Почему на одних моделях прыщики появляются, а на других нет?

Причина в геометрии модели и количестве перемещений. Много коротких перемещений — больше точек остановки экструзии, значит выше риск прыщиков.

Можно ли полностью избавиться от пустот в серийной печати?

Частично — при строгом контроле процесса, автоматической сушке филамента и регулярной калибровке. Аппаратные ограничения и конструкция детали влияют на окончательный результат.

Что быстрее: менять настройки слайсера или заменять филамент?

Сначала проверьте филамент (состояние и диаметр). Если с ним всё в порядке — оптимизируйте слайсер. Менять филамент чаще всего не нужно.

Заключение и краткая памятка

Следуйте диагностическому циклу: проверить филамент и сопло → калибровка → настроить ретракт и коастинг → тест‑печатка → приёмка. Хранение филамента, регулярное обслуживание сопла и документирование профилей ускорят получение стабильных результатов.

Краткая памятка (на одно чтение): измерьте диаметр → просушите филамент → почистите сопло → откалибруйте E‑steps → настройте ретракт/коастинг → используйте brim при необходимости.

Image Credit: Geek Detour/YouTube

Сводка: поддерживайте филамент сухим, сопло чистым и калибруйте подачу. Меняйте одну настройку за раз и документируйте профиль, который даёт наилучший результат.

Похожие материалы

RDP: полный гид по настройке и безопасности

Android как клавиатура и трекпад для Windows

Советы и приёмы для работы с PDF

Calibration в Lightroom Classic: как и когда использовать

Отключить Siri Suggestions на iPhone