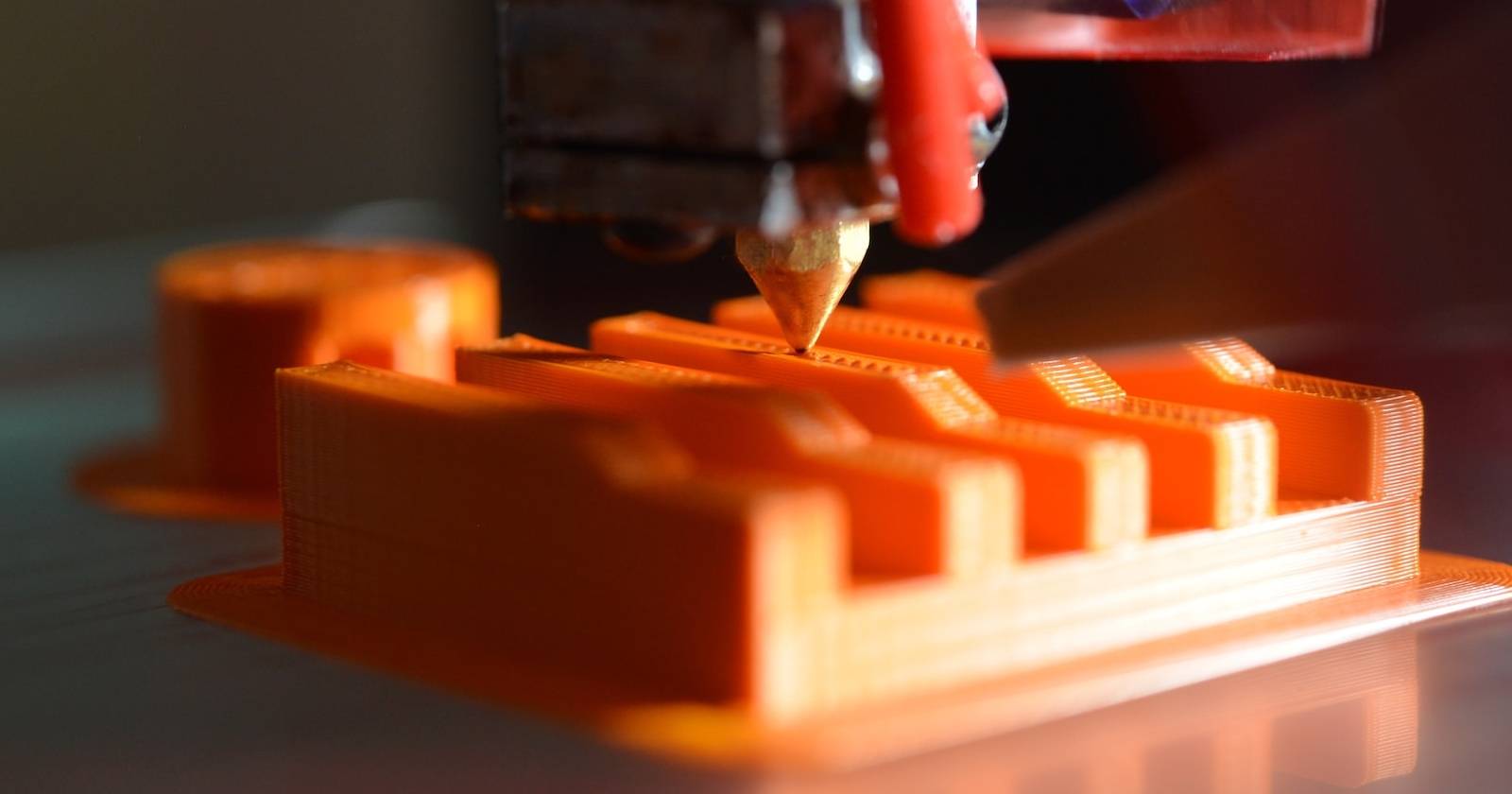

Как исправить Z-banding в 3D‑печати

Что такое Z-banding и почему он появляется

Z-banding — визуальная дефектная полоса, повторяющаяся по высоте слоя. Это не отдельная болезнь: под этим названием скрывается ряд причин, приводящих к периодическим отклонениям по оси Z. Ключевые категории причин:

- Механические: люфт в раме, перекос направляющих, изогнутый винт (lead screw), люфт каретки.

- Приводные: неправильное натяжение ремней, проскальзывание ремней или шестерён экструзионного механизма.

- Калибровочные: неверные e‑steps, неверно настроенные PID‑коэффициенты.

- Установка хотенда: расшатанный крепёж, забитая или боковая деформация сопла.

Ключевая мысль: визуально похожие дефекты могут иметь разные причины. Систематический подход даёт шанс найти корень проблемы быстро.

Быстрая проверка перед началом работы

Пройдитесь по этому списку за 10–30 минут перед глубоким разбором:

- Затяните все болты рамы и креплений.

- Проверьте натяжение ремней по осям X/Y и состояние шестерён.

- Прокрутите винты Z рукой и оцените гладкость хода.

- Убедитесь в отсутствии люфта в подшипниках и направляющих.

- Проверьте, что экструдер стабильно подаёт филамент — нет проскальзывания.

- Распечатайте простой тест‑куб — видны повторяющиеся полосы?

Если быстрые проверки не помогли, двигайтесь по расширённому плану ниже.

Последовательная диагностика и исправление

1. Рама и портал

Почему важно: если рама или портал могут прогибаться, при каждом переходе печатающей головки будут микродвижения, которые отразятся как полосы.

Как проверить:

- Выключите принтер и вручную проверьте люфт в узлах.

- Осмотрите болты, угловые соединения и места сварки/крепления.

- Под нагрузкой (при перемещении хотенда) слушайте посторонние звуки.

Как исправить:

- Затяните крепёж равномерно, не перетягивая пластмассовые детали.

- При необходимости добавьте упрочняющие уголки или подложки.

Сигнал, что проблема решена: полосы уменьшаются или исчезают при повторной печати.

2. Винты Z и каретки

Проблема: изогнутый или изношенный lead screw создаёт периодические смещения при повороте. Трудно заметить визуально, но легко почувствовать рукой.

Проверка:

- Поднимите/опустите ось Z вручную руками или через управление принтером. Движение должно быть плавным.

- Поверните винт и наблюдайте за люфтом в подшипниках.

- Проверьте совпадение центра винта и каретки — не должно быть бокового усилия.

Исправление:

- Если винт изогнут — замените его. Ремонт редко экономичнее замены.

- Проверьте и замените подшипники при износе.

- Убедитесь, что крепёж винта надёжен и не даёт люфта.

3. Натяжение ремней и шкивов

Проблема: ремень, который слишком свободный, проскальзывает; чрезмерно натянутый ремень передаёт вибрации и деформирует приводы.

Проверка:

- Лёгким нажатием пальца на ремень проверьте прогиб в месте между шкивами. Оценивайте по ощущениям: ремень должен быть натянут, но не «как струна».

- Визуально проверьте зубья ремня и шкивов на наличие износа.

Исправление:

- Отрегулируйте натяжение ремня с помощью натяжителя или передвиньте монтажное крепление.

- Замените изношенный ремень или шкив.

4. Установка хотенда и креплений

Проблема: шаткий крепёж хотенда или боковое смещение сопла дают локальные повторяющиеся дефекты, которые похожи на Z‑banding.

Проверка:

- Потрясите хотенд рукой при выключенном принтере — должен отсутствовать люфт.

- Осмотрите крепления, винты и клипсы.

Исправление:

- Разберите сборку хотенда и соберите заново по инструкции производителя.

- Замените изношенные крепежи и гайки спейсеры.

5. Калибровка e‑steps (экструзия)

Пояснение в одну строку: e‑steps определяют, сколько шагов мотора требуется, чтобы выдавить 1 мм филамента.

Почему это важно: неправильные e‑steps приводят к пере‑ или недоэкструзии, что влияет на силу наплыва и вид боковой поверхности.

Пошаговая методика (универсальная):

- Нагрейте хотенд до рабочей температуры для используемого пластика.

- Отметьте филамент на расстоянии, например, 120 мм от входа в экструдер.

- В управляющей панели прошивки задайте команду на экструзию 100 мм (или используйте интерфейс).

- Измерьте, сколько филамента фактически ушло. Если ушло меньше 100 мм — недоэкструзия.

- Рассчитайте новый коэффициент: новыйE = current_E * (фактическийвытянутыймм / запрошенныймм).

- Сохраните в прошивке (например, команда M92 E<значение> и M500 в Marlin).

Пример для Marlin (только как пример использования команд):

; посмотреть текущие e-steps

M503

; установить e-steps, если рассчитали значение

M92 E420

; сохранить в EEPROM

M500Заметки: проверьте инструкции вашей прошивки. Некорректные команды могут не примениться или иметь другой синтаксис в Klipper/Smoothie.

6. PID‑тюнинг (стабильность температуры)

Пояснение в одну строку: PID‑алгоритм держит температуру хотенда и стола стабильной вокруг заданного значения.

Почему это важно: колебания температуры меняют вязкость пластика, что даёт видимые регулярные дефекты по высоте.

Как выполнить автотюнинг на популярных прошивках:

- Marlin: используйте команду M303 для автоподгонки PID. Пример:

M303 E0 S200 C8где E0 — экструдер 0, S200 — целевая температура, C8 — число циклов. После завершения Marlin выдаст значения P, I, D; их можно прописать и сохранить (M500).

- Klipper: в консоли OctoPrint или SSH выполните:

PID_CALIBRATE HEATER=extruder TARGET=200и затем примените результаты в конфигурации.

Важно: всегда выполняйте автотюнинг на температуре, близкой к той, на которой вы печатаете материал.

7. Экструдер и прижимной механизм

Проблема: проскальзывание шестерни или чрезмерный прижим филамента — частые источники непостоянной подачи пластика.

Проверка:

- Проверьте состояние зубьев шестерни; очистите их от заусенцев.

- Осмотрите прижимную пружину и регулировочный винт.

Исправление:

- Отрегулируйте прижим так, чтобы филамент уверенно подаётся, но не плоско продавлен.

- При необходимости замените изношенную шестерню или ролик.

Тестовые модели и методики контроля

Печать и визуальный осмотр — самый надёжный способ доказать, что проблема решена. Рекомендуемые тесты:

- Калибровочный куб 20×20×20 мм для быстрой проверки поверхностей.

- Высокая цилиндрическая печать (например, 50 мм в диаметре и 100–150 мм в высоту) для выявления периодических полос.

- Печатать в нескольких ориентациях корпуса, чтобы заметить зависимость дефекта от направления движения.

Критерии приёмки

- Отсутствие повторяющихся горизонтальных полос шире одного слоя.

- Нормальная геометрия граней и минимальное отклонение размеров.

- Отсутствие проскальзывания экструдера по времени печати.

Руководство действий (SOP) по устранению Z‑banding

- Быстрая проверка (10–30 мин): болты, ремни, визуальный осмотр сопла и креплений. Если видно улучшение — тест завершён.

- Проверить винты Z и подшипники. Заменить при люфте.

- Отрегулировать натяжение ремней и проверить шкивы.

- Калибровать e‑steps: измерить, пересчитать, сохранить.

- Выполнить PID‑настройку для хотенда (и стола при необходимости).

- Проверить экструдер на проскальзывание и износ шестерни.

- Напечатать тестовые модели и оценить результат.

- Если проблема остаётся, соберите лог-файлы и снимите видео печати для анализа движения головы.

Дерево решений для быстрой диагностики

flowchart TD

A[Видны горизонтальные полосы?] --> B{Периодичность совпадает с шагом по Z?}

B -- Да --> C[Проверить винты Z и подшипники]

B -- Нет --> D{Полосы совпадают с шагом ремня X/Y?}

D -- Да --> E[Проверить натяжение ремней и шкивы]

D -- Нет --> F{Есть ли прерывания в подаче филамента?}

F -- Да --> G[Проверить экструдер, e-steps]

F -- Нет --> H[Выполнить PID и проверить установку хотенда]

C --> I[Заменить/подтянуть винты, проверить люфт]

E --> I

G --> I

H --> I

I --> J[Напечатать тест и оценить]

J --> K{Проблема решена?}

K -- Да --> L[Готово]

K -- Нет --> M[Собрать данные и обратиться в сообщество/сервис]Чек‑лист по ролям

Для хоббиста:

- Еженедельно: визуальная проверка рам и ремней.

- При смене материала: быстрый PID и контроль подачи.

- При появлении дефекта: печать калибровочного куба, проверка e‑steps.

Для мастерской/сервиса:

- Приём: записать температуру, филамент, настройки слайсера.

- Диагностика: фото/видео, лог движения, замер филамента при экструзии.

- Исправление: по SOP с фиксированными шагами и отчётом о проведённых действиях.

Тестовые сценарии и критерии приёмки

- Тест: калибровочный куб, PLA, 0.2 мм слой, 60 мм/с. Критерий: нет заметных горизонтальных полос на боковой поверхности.

- Тест: высокая цилиндрическая деталь, PLA, 0.2 мм слой, 40 мм/с. Критерий: при визуальном осмотре периодичность дефекта отсутствует.

- Тест стабильности: печать в течение 2 часов. Критерий: отсутствие ухудшения качества с течением времени.

Ментальные модели и эвристики

- Начинай с механики: большинство проблем с Z‑banding — механические.

- Избегай одновременной правки нескольких вещей: меняй один параметр за раз.

- Локализуй проблему: дефект, совпадающий с шагом винта — механика Z; совпадающий с циклом ремня — привод X/Y; нерегулярный дефект — подача/температура.

Материалы, инструменты и запасные части

Рекомендуемый набор:

- Набор шестигранников и ключей

- Динамометрическая отвертка или набор с контролем усилия

- Запасной lead screw и подшипники

- Запасные ремни и шкивы

- Набор щёток и очистителей для шестерни экструдера

- Тонкая измерительная лента или штангенциркуль для измерения филамента

Совместимость прошивок и нюансы

- Marlin: широко распространён, имеет M303 и команды M92/M500. Следите за версиями Marlin 1 vs Marlin 2 — конфигурация и интерфейс немного отличаются.

- Klipper: использует отдельные команды (PID_CALIBRATE) и хранение настроек в configuration.cfg.

- Smoothieware: имеет свой набор команд и часто управляется через веб‑интерфейс.

Всегда сверяйтесь с документацией вашей прошивки перед выполнением команд.

Краткий словарь терминов

- Z‑banding: повторяющиеся горизонтальные полосы по высоте.

- Lead screw: винт, перемещающий ось Z.

- E‑steps: количество шагов мотора, соответствующее 1 мм филамента.

- PID: алгоритм поддержания стабильной температуры (P/I/D коэффициенты).

Частые ошибки и когда методы не помогают

- Ошибка: сразу менять прошивку или слайсер без проверки механики. Попытка устранить симптом программно часто не даёт результата.

- Когда не помогает: если после всех проверок дефект остаётся, причина может быть в сочетании факторов или износе рамной конструкции. В таких случаях имеет смысл привлечь сервис или профессионала для инспекции.

Резюме

Z‑banding — симптом, а не диагноз. Систематическая проверка механики, натяжения ремней, калибровки e‑steps и стабильности температур обычно приводит к решению. Используйте чек‑лист и SOP: меняйте по одному параметру, тестируйте печать и фиксируйте результат.

Часто задаваемые вопросы

Как быстро понять, связана ли полоса с осью Z?

Напечатайте высокую тонкую колонну. Если полосы повторяются с периодичностью шага винта Z или каждые N слоёв — это признак проблем именно по оси Z.

Можно ли победить Z‑banding только настройками слайсера?

Иногда можно сгладить проявление, например, уменьшив скорость печати или изменив режим ретракта, но это не устраняет корневую причину. Лучше найти и исправить механический или калибровочный источник.

Нужно ли менять винт Z при каждой полосе?

Нет. Менять винт стоит, только если он явно изогнут или в нём обнаружен люфт. Часто достаточно подтянуть подшипники или заменить крепления.

Какие тесты лучше всего показывают улучшение?

Короткие калибровочные кубы и высокая цилиндрическая деталь — дают быстрый и наглядный результат.

Похожие материалы

Перенос данных с Android на Windows Phone

Как получить Windows 10 бесплатно или дешево

Изменить миниатюру видео в PowerPoint

Двойная экспозиция в Photoshop — пошагово

Записать голосовое сопровождение в PowerPoint