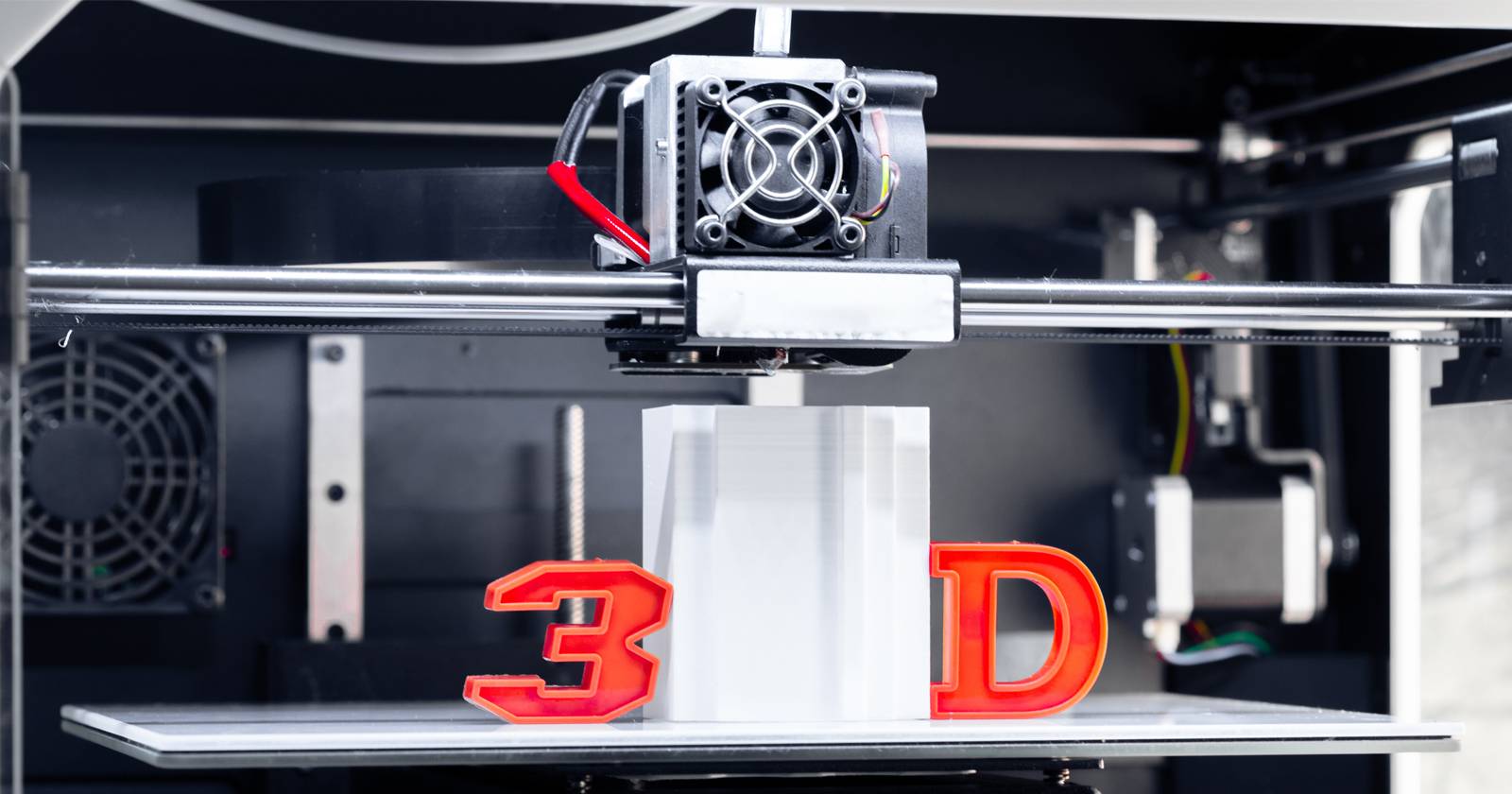

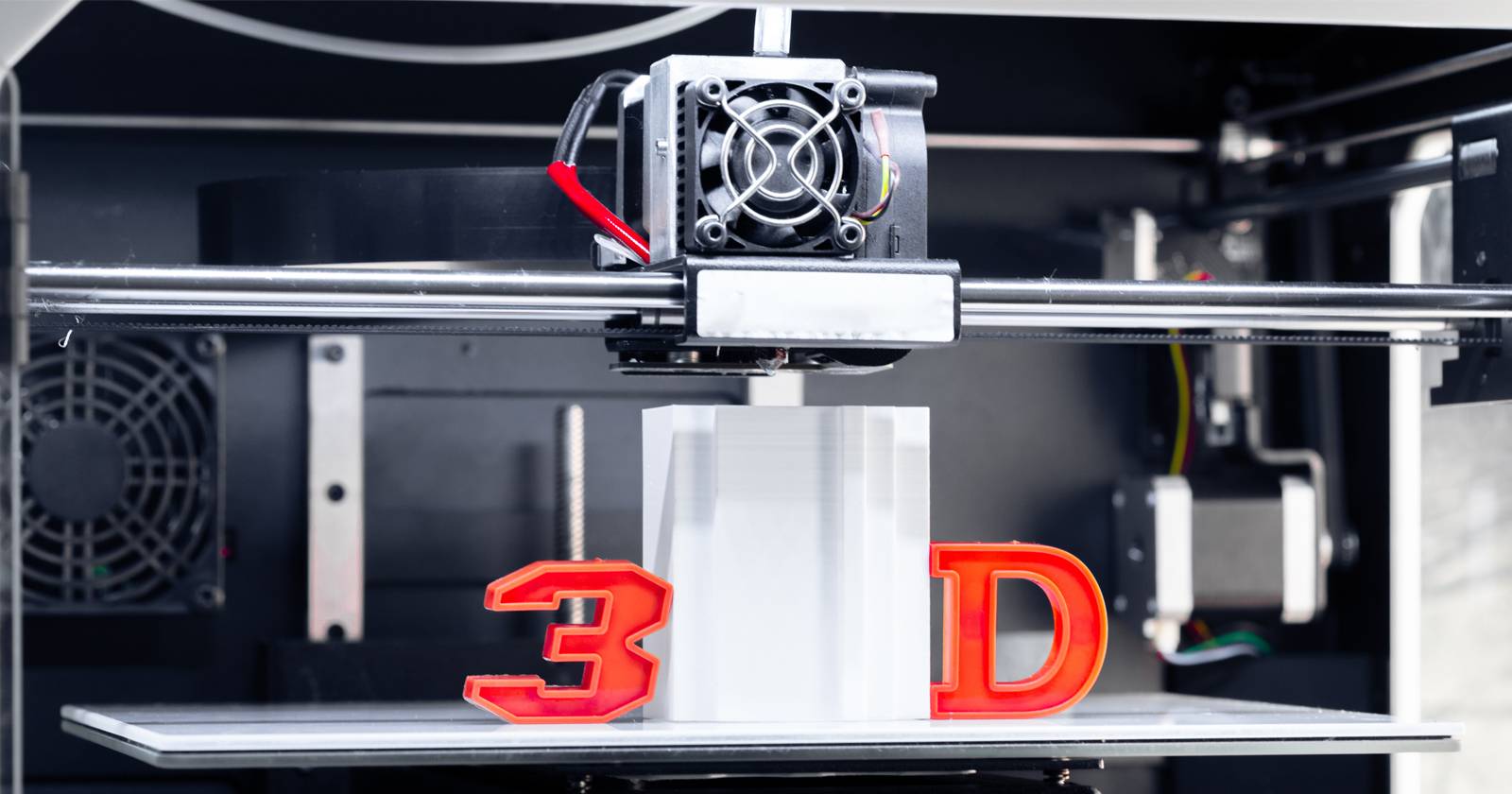

Калибровка 3D‑принтера: полное руководство

Изображение: фрагмент отпечатка для оценки качества поверхности и первого слоя

О чём это руководство

Это подробное руководство по калибровке 3D‑принтера для хобби‑мастерских, предназначенных лабораторий и малого производства. Вы узнаете, как правильно измерять шаги по осям X/Y/Z, настраивать E‑steps экструдера, устанавливать Z‑offset, калибровать диаметр филамента и регулировать поток (flow rate) и ретракты. Включены практические формулы, G‑code‑команды для микропрограмм Marlin/RepRap, чек‑листы и пошаговый SOP.

Почему калибровка важна

Калибровка — это не разовая «магия», а системный процесс поддержания точности позиционирования и экструзии. Без неё возникают:

- смещение размеров деталей;

- проблемы с адгезией первого слоя;

- недоэкструзия или переэкструзия;

- нитевидность (stringing) и плохая детализация.

Калибровка даёт:

- стабильные размеры по осям;

- предсказуемую усадку и внешний вид поверхностей;

- экономию филамента и времени на печать.

Основные инструменты и материалы

- Штангенциркуль (цель: измерения ±0.01 мм).

- Индикатор часового типа (dial gauge) или высокоточный индикатор перемещений.

- Набор шестигранников и торцевых ключей.

- Калибровочные образцы (куб 20–25 мм, тестовая полоска для экструдера).

- Бумага для установки Z‑offset (обычно 0.1 мм толщиной) или щуп толщиной.

- Нож, игла для прочистки сопла, тефлоновая трубка при необходимости.

- Термометр инфракрасный (опция для проверки температуры хотэнда).

Важно: используйте инструменты с известной точностью. Для измерения филамента пригоден только штангенциркуль, а для перемещений осей — индикатор.

Как читать это руководство

- Основные шаги расположены в порядке выполнения.

- В блоках «Критерии приёмки» указано, когда считать шаг завершённым.

- В разделе «Когда это не работает» перечислены частые причины провалов и способы их проверки.

Шаг 1 — Калибровка шагов X, Y, Z (steps per mm)

Цель: убедиться, что перемещение принтера по осям соответствует командам микропрограммы.

Почему это важно: механическая сборка, слайсинг и натяжение ремней влияют на реальную длину перемещений. Ошибка в шагах приводит к искажению размеров деталей.

Инструмент: индикатор часового типа (dial gauge) или цифровой индикатор.

Получите текущие настройки шагов (Steps per mm). Для Marlin: отправьте M503 в терминал — в ответе вы увидите строки типа “M92 X80.00 Y80.00 Z400.00 E93.00”.

Зафиксируйте осевой индикатор на каретке хотэнда так, чтобы наконечник касался платформы или точной пластине. Альтернативный способ — использовать хорошо напечатанный держатель для индикатора.

Командами панели управления или через термінал двигайте ось на точно 10 мм (или 100 мм для повышенной точности) в положительном направлении. Запишите показание индикатора — это фактическое пройденное расстояние.

Повторите измерение несколько раз в разных участках хода, чтобы исключить люфт и нелинейность.

Формула для пересчёта шагов:

Новыйsteps = (запрошенноемм / фактическое_мм) × текущие_steps

Пример расчёта (пример условный):

- Запрошено: 10 мм

- Измерено: 9.7 мм

- Текущие_steps: 80

Новый_steps = (10 / 9.7) × 80 = 82.474…

Округлите или используйте точное значение в прошивке.

- Установите новое значение: для Marlin команда M92 X82.47 Y… E… , затем сохраните M500. Можно также внести правку через меню конфигурации принтера.

Критерии приёмки:

- После изменения шагов фактическое перемещение для того же теста отличается от запрошенного не более чем на ±0.05 мм для 10 мм теста (лучше ±0.02 мм).

Важно: корректируйте каждую ось отдельно. Z часто требует другой стратегии из‑за винтового привода.

Шаг 2 — Установка и использование индикатора (практика)

Советы по монтажу индикатора:

- Избегайте резонансов: закрепляйте держатель плотно.

- Индикатор должен быть перпендикулярен поверхности измерения.

- При двойной направленности проверяйте движение в обе стороны, чтобы измерить люфт.

Если у вас нет индикатора: тестовый куб (20–25 мм) тоже работает, но он менее точен — учитывайте тепловую усадку и точность измерительного инструмента.

Шаг 3 — Калибровка экструдера (E‑steps)

Цель: добиться того, чтобы команда «экструзировать 100 мм» действительно выдавала 100 мм филамента.

Процедура:

Пометьте филамент в 120–150 мм от входа в экструдер (маркером или небольшим стержнем). Альтернатива — зажать филамент у моторного прижима и отметить точку на видимой части.

Нагрейте хотэнд до рабочей температуры для данного филамента (PLA ~200 °C, PETG 230‑250 °C, ABS 240‑260 °C — подберите согласно спецификации производителя).

Через термінал или панель управления направьте экструдер выдать ровно 100 мм (G1 E100 F100).

Измерьте расстояние между меткой и входом в экструдер; если выдали 100 мм, метка должна сместиться на 100 мм ближе.

Расчёт аналогичен:

НовыеE_steps = (запрошенноемм / фактическое_мм) × текущие_E_steps

Пример: запросили 100 мм, фактически вышло 95 мм, текущие E = 93

Новые_E = (100 / 95) × 93 = 97.89

- Установите новое значение M92 E97.89 и сохраните M500.

Критерии приёмки:

- После правки команда на 100 мм даёт фактические 100 ± 0.5 мм.

Подсказки и безопасность:

- Всегда нагревайте хотэнд перед продолжительной экструдией, чтобы топливный материал не тянулся.

- При повторных тестах используйте функцию “cold pull” для очистки, если необходимо.

Шаг 4 — Z‑offset и первый слой

Назначение: Z‑offset определяет расстояние между соплом и платформой при начале печати. Малейшая ошибка приводит к плохой адгезии или заеданию сопла в пластик.

Методы установки:

Бумажный метод: положите обычную офисную бумагу на платформу, опустите сопло на неё и ощущайте лёгкое трение при перемещении бумаги. Запомните или задайте показание Z в меню принтера.

Калибровка через G‑code: установите Z=0 на хоме, затем вручную опустите сопло до бумаги и используйте M851 Z‑0.1 (или подобное), затем M500.

Автономные сенсоры: BLTouch или сенсор с автоматическим зондированием требуют собственной калибровки Z‑offset в меню настройки и проверке нескольких точек.

Практическое правило: для филамента 0.4 мм сопло должно быть на 0.1–0.2 мм выше, чем вы ожидаете полную прижатость, чтобы первый слой слегка растекался и обеспечивал адгезию.

Критерии приёмки:

- Первый слой равномерный, полосы слегка растянутся, не перебивает профиль детали и не забивается под сопло.

Шаг 5 — Калибровка диаметра филамента и потока (flow rate)

Измерение диаметра:

- Возьмите штангенциркуль, измерьте диаметр филамента в 5–10 точках на длине 1‑2 м и вычислите среднее. Производители указывают 1.75 мм или 2.85/3.00 мм, но реальное значение часто отличается.

Настройка в слайсере:

- Введите средний диаметр в настройках материала (пример: 1.72 мм вместо 1.75 мм).

Калибровка потока (flow):

- Распечатайте калибровочную полоску (например, однослойный прямоугольник). Измерьте толщину стенки или массу, затем подкорректируйте процент потока (обычно 95–105%).

Практическая формула для потока (по длине):

Flowcorrected = Flow_current × (номинальныйплощадь/фактический_площадь)

Но чаще используется эмпирическая настройка в слайсере и визуальная проверка стенки толщины.

Настройки ретракта и температуры: откуда берутся проблемы с нитевидностью

Если появляется stringing (нитевидность):

- Попробуйте снизить температуру на 5–10 °C.

- Уменьшите поток/экструзию, проверьте ретракт (дистанция и скорость).

- Для прямых приводов ретракт обычно 0.5–2.0 мм; для Bowden — 3–6 мм. Скорость ретракта 20–70 мм/с.

Совет: тестовые печати с модифицируемыми параметрами (Temperature tower, Retraction test) помогают выбрать оптимальные значения.

Подтягивание ремней и проверка механики

- Ремни должны быть натянуты так, чтобы при нажатии пальцем они прогибались на ~2–4 мм при обычной силе. Слишком сильное натяжение увеличивает нагрузку на мотор и снижает срок жизни подшипников.

- Болты в креплениях осей и шаговые моторы затяните аккуратно — чрезмерный момент может деформировать детали и вызвать биение.

Когда проверять: после каждой сборки, замены ремней или замены подшипников.

Шум, люфт и зеркалирование ошибок: диагностические признаки

- Постоянный шаговый скок при весах: вероятно недостаточный ток на драйверах или механический заедание.

- Неровные поверхности: проблема в настройке экструдера или в шаговых шагах.

- Видимые полосы по высоте слоя: термостойкость и охлаждение или несоответствие шагов Z.

SOP: стандартная операционная процедура калибровки (пошагово)

- Визуальная проверка механики: болты, ремни, направляющие, подшипники.

- Нагреть хотэнд и платформу до рабочей температуры (предотвращает усадку и блокировки).

- Калибровка шагов X/Y/Z (с индикатором).

- Установка и сохранение E‑steps.

- Проверка и установка Z‑offset.

- Измерение диаметра филамента и корректировка в слайсере.

- Калибровка потока (один или несколько тестов).

- Тестовая печать: куб 20 мм, адгезия первого слоя, проверка размеров.

- Итеративная корректировка (если необходимо).

- Сохранение всех параметров (M500) и документирование значений.

Критерии приёмки SOP:

- Прошивка содержит актуальные значения steps per mm и E‑steps.

- Первые тестовые отпечатки соответствуют допуску по размерам ±0.5% для мелких деталей.

Чек‑лист для ролей

Для хобби‑пользователя:

- Проверить натяжение ремней.

- Выполнить тестовый куб.

- Измерить филамент штангенциркулем.

Для лаборатории/мастерской:

- Выполнить все шаги SOP.

- Записать значения в журнал калибровки.

- Проводить повторную проверку каждые 50–100 часов печати.

Для производственного использования:

- Ввести периодическое тестирование SLI/SLO на основе дефектов.

- Внедрить контроль партии филамента и проверку критичных размеров через выборочный контроль.

Тестовые случаи и критерии приёмки

- Тест: перемещение 100 мм по X

- Ожидаемый результат: фактическое расстояние 100 ±0.05 мм

- Тест: экструзия 100 мм

- Ожидаемый результат: фактическая экструдия 100 ±0.5 мм

- Тест: первый слой

- Ожидаемый результат: равномерная линия, отсутствие перетягивания под сопло

Диагностика: что делать, если калибровка не помогает

- Если размеры по осям верны, а поверхность всё равно плохая — проверьте температуру, охлаждение и качество филамента.

- Если экструдирование скачет — проверьте шаговый ток двигателя экструдера и состояние шестерни захвата (зубья, проскальзывание).

- При постоянном недоэкструзировании — прочистите сопло, проверьте PTFE‑трубку, холодные места в хотэнде.

Формулы и примеры (шаги и E‑steps)

Формула пересчёта шагов:

Новыйsteps = (запрошенноемм / фактическое_мм) × текущие_steps

Формула для E‑steps применяется аналогично для экструдера.

Пример для Z‑оси (винтовой ход): если шаговой двигатель делает N шагов на оборот, микрошагирование M и ход винта H мм/оборот, то теоретические steps per mm = (N × M) / H. Но всегда сверяйте практическими измерениями из‑за люфтов и допусков механики.

Мини‑методология калибровки (коротко)

- Измерьте текущую ситуацию.

- Проведите одну точную корректировку (одну переменную за раз).

- Сохраните параметры и протестируйте.

- Документируйте и вернитесь при необходимости.

Ментальная модель: «изменяй одно — тестируй — фиксируй».

Частые ошибки и контрпримеры

- Неправильная интерпретация измерений: измеряйте по одной и той же методике.

- Попытка менять одновременно E‑steps и диаметр филамента: сначала установите диаметр филамента, затем E‑steps.

- Игнорирование температуры: любое измерение экструдера должно происходить при рабочей температуре.

Небольшая галерея крайних случаев

- Проблема: проводит правильные движения, но размеры печати лежат в пределах ±1–2 % — вероятна усадка материала. Решение: компенсировать в слайсере (scale compensation) и оптимизировать температуру.

- Проблема: после замены ремня смещения по одной оси. Решение: выполнить повторную калибровку шагов и проверить параллельность направляющих.

Простая диаграмма принятия решения (Mermaid)

flowchart TD

A[Проблема с печатью] --> B{Первый слой плохой?}

B -- Да --> C[Проверить Z-offset и плоскость стола]

B -- Нет --> D{Нитевидность/стрингинг?}

D -- Да --> E[Снизить температуру, увеличить ретракт]

D -- Нет --> F{Размеры не соответствуют?}

F -- Да --> G[Калибровать steps per mm и E-steps]

F -- Нет --> H[Проверить филамент и охлаждение]

C --> I[Провести тестовый отпечаток]

E --> I

G --> I

H --> IКраткий глоссарий (1‑строчные определения)

- Steps per mm — число шагов шагового двигателя для перемещения на 1 мм.

- E‑steps — шаги экструдера на 1 мм филамента.

- Z‑offset — вертикальное смещение сопла относительно поверхности при начале печати.

- Retraction — втягивание филамента при перемещениях для уменьшения нитевидности.

- Flow rate — процент подачи филамента относительно рассчитанного.

Безопасность и заметки по эксплуатации

- При работе с хотэндом будьте осторожны: температура выше 200 °C представляет опасность ожога.

- Отключайте питание перед механической регулировкой ремней и направляющих.

- Используйте защитные перчатки и очки при чистке сопла иглой.

Заключение

Калибровка — это вложение времени, которое возвращается в виде стабильных высококачественных отпечатков, экономии филамента и сокращения времени на постобработку. Следуйте SOP, документируйте параметры и проводите периодическую проверку — это превратит процесс печати из серии догадок в воспроизводимый рабочий процесс.

Краткое резюме: регулярная калибровка шагов осей, экструдера, Z‑offset и параметров филамента обеспечивает точность размеров, качество поверхности и надёжность печати.

Рекомендации по дальнейшему тестированию

- Распечатайте набор тестов: куб, калибровочная стенка, температурная башня, тест ретракта.

- Введите журнал калибровки с датой, температурой и результатами. Это помогает находить корни проблем при сменах материала и окружающей температуры.

Критерии приёмки

- Все изменения сохранены в прошивке и задокументированы.

- Тестовый куб (20 мм) прошёл проверку размеров и первого слоя.

- Экструзия 100 мм соответствует 100 ±0.5 мм.

Изображение: монтаж часового индикатора на держателе, закреплённом на каретке хотэнда

Изображение: показания индикатора при тестовом перемещении 10 мм

Изображение: окончательная механическая фиксация элементов после калибровки

Изображение: экструдирующий механизм с видимым прижимным колесом

Изображение: замер диаметра филамента в нескольких точках для усреднения

Важно: документируйте все изменения и сохраняйте копию конфигурации прошивки. Это поможет быстро откатиться к рабочим настройкам при экспериментальных тестах.

Похожие материалы

RDP: полный гид по настройке и безопасности

Android как клавиатура и трекпад для Windows

Советы и приёмы для работы с PDF

Calibration в Lightroom Classic: как и когда использовать

Отключить Siri Suggestions на iPhone