Дизайн для аддитивного производства: практическое руководство по 3D‑печати

Важно: приведённые рекомендации универсальны для большинства технологий 3D‑печати, но всегда проверяйте требования конкретного материала и оборудования.

Что такое аддитивное производство

Аддитивное производство (AM, чаще 3D‑печать) — группа технологий, при которых объект создаётся послойно путём последовательного добавления материала. В отличие от субтрактивных методов (фрезеровка, резка), аддитивное производство минимизирует отходы, открывает новые возможности геометрии и упрощает мелкосерийное производство.

Краткое определение: аддитивное производство — создание трёхмерных объектов путём послойного наращивания материала.

Преимущества по сравнению с традиционными методами

Основные выгоды аддитивного производства:

- Сокращение времени от идеи до прототипа и конечного изделия.

- Свобода дизайна: сложные внутренние каналы и топологические оптимизации.

- Возможность экономичного мелкосерийного производства и кастомизации.

- Меньше отходов материала при целевых процессах.

- Упрощённая логистика и локальное производство.

Эти преимущества особенно заметны для нишевых рынков, стартапов и предприятий, где гибкость и скорость важнее массового тиража.

Общие принципы проектирования для 3D‑печати

Перед началом проекта полезно сформулировать требования: функциональные нагрузки, допустимые допуски, условия эксплуатации (температура, влажность), внешний вид и бюджет. На их основе принимайте решения про материал, технологию и ориентацию печати.

1. Гарантируйте герметичность модели

Проблема: сложные внутренние полости и тонкие стенки могут содержать микротрещины и отверстия, через которые проникнет жидкость или воздух.

Рекомендации:

- На этапе моделирования убедитесь, что сетка замкнута (watertight). Закройте все отверстия, пересечения и незамкнутые грани.

- Используйте инструменты проверки геометрии (mesh repair) — встроенные в CAD или специализированные, чтобы находить не‑манифолдные ребра и внутренние поверхности.

- Для изделий, где важна герметичность, добавьте дренажные каналы и герметизирующие фаски там, где это уместно.

- При необходимости увеличьте разрешение сетки для сглаживания мелких дефектов, но балансируйте это с удобством редактирования и производительностью компьютера.

- Подбирайте материалы с низкой газопроницаемостью или применяйте постобработку: герметики, лак, вакуумную пропитку, химическое сплавление слоёв.

Когда это критично: корпуса для жидкостей, гидравлические элементы, медицинские контейнеры.

2. Учитывайте усадку и деформацию

Проблема: при охлаждении и постобработке детали из термопластов и порошковых материалов могут искривляться или изменять габариты.

Рекомендации:

- Заранее уточните коэффициент усадки выбранного материала у поставщика; используйте эти данные для компенсации размеров в CAD при необходимости.

- Планируйте ориентацию детали на платформе так, чтобы критические размеры подвергались минимальному влиянию усадки.

- Добавляйте радиусы в местах переходов и избегайте резких перепадов толщин.

- Предусмотрите точки крепления и опоры для печати, которые будут удалены или обрезаны после печати.

- Производите контрольные печати с калибровочными образцами, чтобы измерить реальную усадку в выбранной машине.

Когда это критично: большие плоские пластины, детали с тонкими длинными стенками, функциональные зазоры.

3. Проектируйте нависания и опоры

Нависания — части модели, выступающие над пустым пространством без поддержки. В зависимости от технологии печати допустимы разные углы нависания.

Рекомендации:

- Для FDM/FFF минимальный безопасный угол нависания обычно 45° от горизонтали; уточняйте для вашей машины.

- По возможности избегайте длинных горизонтальных «мостов» без опоры. Разбейте деталь по модульности или добавьте временные опоры.

- Используйте оптимизированные структуры опор: тонкие сопоставимые элементы, которые легко удаляются и не повреждают поверхность.

- Рассмотрите использование растворимых опорных материалов (PVA, HIPS) при двухэкструзионной печати.

Когда это критично: сложные геометрии, декоративные элементы, внутренние каналами.

4. Учитывайте прочность и ориентирование слоёв

Слой‑по‑слою построение приводит к анизотропии — свойства материала зависят от направления слоёв.

Рекомендации:

- Определите направление основных нагрузок и спланируйте ориентацию партии так, чтобы линии слоёв лучше воспринимали нагрузку.

- По возможности делайте направление слоёв перпендикулярным к плоскости наиболее критичных изгибов или растяжений.

- Увеличьте толщину стенки или добавьте внутренние ребра жёсткости там, где ожидаются концентрации напряжений.

- Протестируйте образцы на разрыв и изгиб для выбранного сочетания материала/ориентации.

Когда это критично: несущие детали, крепления, функциональные механизмы.

5. Выбирайте разрешение с умом

Разрешение (минимальный размер печатаемой детали) зависит от диаметра сопла и толщины слоя. Чем выше разрешение — тем тоньше слои и лучше детализация, но дольше печать и дороже обработка.

Рекомендации:

- Для прототипов с функциональными допусками выбирайте разрешение, при котором критические размерныe элементы печатаются предсказуемо.

- Если нужна высокая детализация (мелкие тексты, узоры), заранее убедитесь, что выбранное разрешение позволяет напечатать мелкие элементы.

- Балансируйте: для большинства функциональных изделий слой 0,1–0,2 мм — разумный компромисс.

6. Продумайте «escape holes» и воздуховоды

Воздушные карманы внутри сложных сборок создают проблемы при печати и последующей обработке.

Рекомендации:

- Запланируйте технологические отверстия для удаления несвязанного порошка или избытка фотополимера.

- Убедитесь, что воздушные каналы ориентированы так, чтобы материал и воздух могли свободно выходить в процессе печати или последующей очистки.

- Для сборных частей продумайте зазоры и люфты для надёжной посадки и сборки.

7. Избегайте подрезов и острых углов

Подрезы и узкие острые углы часто становятся источником дефектов и хрупкости.

Рекомендации:

- Скругляйте внутренние и внешние рёбра (минимум радиус R = 0,5–1 мм в зависимости от разрешения), чтобы снизить концентрацию напряжений.

- Заменяйте глубокие подрезы на разъёмные соединения или конструктивные элементы, доступные для опорных структур.

- Для эстетических деталей продумайте постобработку и шлифовку, чтобы убрать видимые следы слоёв.

Тестирование и валидация дизайна перед печатью

Прежде чем отправлять модель в производство, выполните серию проверок:

- Проверка геометрии: watertight, отсутствие самопересечений, нормалей и нулевых граней.

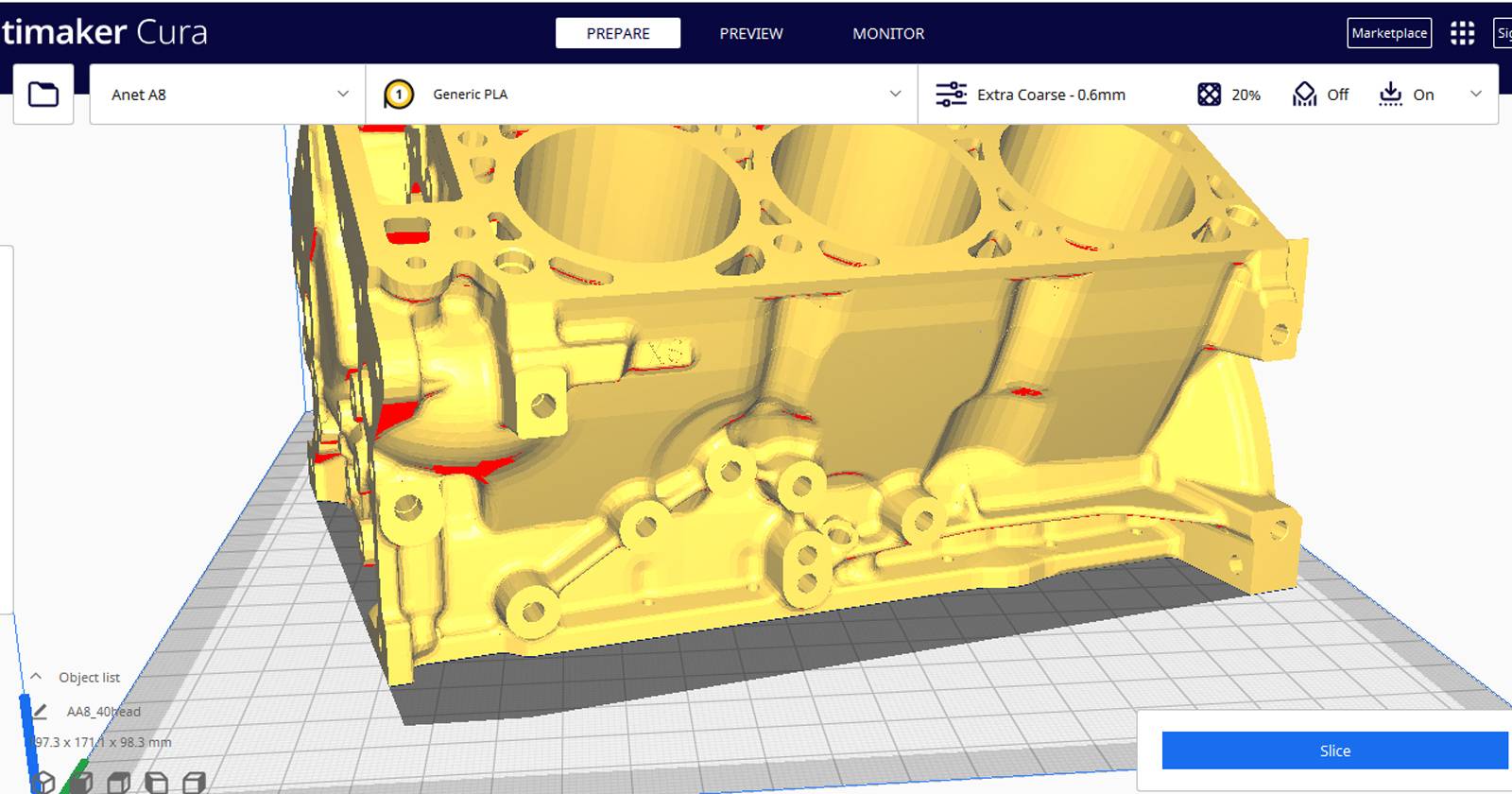

- Симуляция печати в слайсере: визуализация слоёв, поддержек и траектории инструмента.

- Печать тестовых элементов: калибровочные кубы, штифты, соединения.

- Функциональное тестирование прототипов: нагрузочные испытания, герметичность, посадка деталей.

- Оценка себестоимости: расход материала, время печати, труд на постобработку.

Примечание: даже при идеальном цифровом моделировании неизбежны мелкие поправки — оставьте время и бюджет на итерации.

Критерии приёмки

Критерии приёмки для детали, напечатанной аддитивно, должны быть согласованы заранее и включать минимум:

- Геометрические допуски по ключевым размерам.

- Поверхностная отделка: допустимые шероховатости и видимые следы слоёв.

- Функциональные испытания: груз, герметичность, подвижность соединений.

- Материальные свойства: соответствие выбранному материалу по прочности и термостойкости.

- Визуальный контроль на наличие дефектов: расслоение, пузырение, подтеки материала.

Контроль качества и тестовые случаи

Примеры тестов, которые стоит выполнить на прототипе:

- Калибровочный куб 20×20×20 мм для проверки масштабируемости и усадки.

- Тест на герметичность: наполнение и выдержка под давлением/вакуумом.

- Нагрузочный тест на изгиб и растяжение для критичных узлов.

- Тест сборки: посадка сопрягаемых частей без чрезмерного усилия.

Шпаргалка для принятия проектных решений (ментальные модели)

- Правило 80/20: 80% функциональности можно достичь простыми геометриями и 20% — сложными оптимизациями; сначала добейтесь функциональности.

- Подход «печатай‑измерь‑исправь»: итеративная валидация даёт больше предсказуемости, чем попытка сделать идеальную модель с первого раза.

- Разложение по функциям: разделите модель на «несущую» и «декоративную» части — разные требования к материалам и разрешению.

Альтернативные подходы и когда аддитив не подходит

Когда рассматривать традиционные технологии:

- Массовое производство однотипных деталей при больших объёмах часто выгоднее штамповки или литья.

- Если материал — единственный определяющий фактор (например, специфические композиты, требующие высокой плотности), аддитив может быть неэффективен.

- В случаях, где критична монолитность без швов или внутренних пористостей (некоторые гидравлические или аэрокосмические узлы), традиционные методы могут дать лучшие механические свойства.

Альтернативы внутри аддитивного спектра:

- SLA/DLP для высокой детализации и гладкой поверхности.

- SLS/SLM для работы с порошками и металлами без поддержек.

- FDM/FFF для быстрых и недорогих прототипов.

Методология быстрого тестирования (mini SOP)

- Определить требования и критические размеры.

- Выбрать материал и технологию, опираясь на требования.

- Подготовить CAD‑модель, проверить watertight и нормали.

- Запустить симуляцию в слайсере, настроить опоры и ориентацию.

- Напечатать калибровочный набор и ключевой прототип.

- Провести функциональные испытания и измерения.

- Внести изменения и повторить цикл до достижения критериев приёмки.

Ролевые чек‑листы

Дизайнер:

- Уточнил эксплуатационные нагрузки.

- Проверил watertight и нормали.

- Спроектировал технологические отверстия и каналы.

- Оценил необходимость опор и ориентацию.

Инженер по материалам:

- Подобрал материал с нужными механическими свойствами.

- Подтвердил коэффициент усадки и термостойкость.

- Запланировал постобработку и покрытия.

Оператор принтера:

- Оценил состояние машины и сопло.

- Настроил температуру, скорость и охлаждение для выбранного материала.

- Запланировал очистку и удаление опор.

Контроль качества:

- Подготовил тестовые процедуры.

- Оценил печатные образцы по критериям приёмки.

- Зафиксировал результаты и предложил корректировки.

Дерево решений для выбора стратегии проектирования

flowchart TD

A[Начало: есть идея] --> B{Нужна ли высокая детализация?}

B -- Да --> C[Рассмотреть SLA/DLP]

B -- Нет --> D{Материал металлический?}

D -- Да --> E[Рассмотреть SLM/DED]

D -- Нет --> F[Рассмотреть FDM/FFF или SLS]

C --> G{Требуется поддержка внутренних полостей?}

E --> G

F --> G

G -- Да --> H[Планировать escape holes и растворимые опоры]

G -- Нет --> I[Оптимизировать ориентацию и толщины]

H --> J[Печатать калибр и тест]

I --> J

J --> K{Прошёл тест?}

K -- Да --> L[Готово к производству]

K -- Нет --> M[Вернуться к дизайну и итерации]

M --> AКритические риски и меры по снижению

- Риск: расслоение и разрыв по слоям. Митигирование: изменить ориентацию, усилить стенки, подобрать другой материал.

- Риск: засорение внутренних полостей несвязавшимся материалом. Митигирование: проектировать escape holes, предусмотреть доступ для очистки.

- Риск: деформация из‑за усадки. Митигирование: корректировка размеров в CAD, контроль температуры после печати.

- Риск: сложности в удалении опор. Митигирование: применять растворимые опоры или оптимизированные структуры.

Набор приёмочных тестов и критерии для прототипа

- Визуальная оценка — отсутствие видимых трещин и расслоений.

- Геометрия — ключевые размеры в допуске, указанные в ТЗ.

- Герметичность — проходной тест в воде или воздухе по сценарию эксплуатации.

- Механика — выдерживает проектную нагрузку с запасом.

- Сборка — сопрягаемые элементы стыкуются и функционируют.

Короткая таблица принятия решений по технологиям

- FDM/FFF — быстрый прототип, низкая стоимость, заметные слои.

- SLA/DLP — высокая детализация, хрупкость фотополимеров, гладкая поверхность.

- SLS — хорош для прочных полимеров, нет подставок, высокая пористость поверхности.

- SLM/EBM — металл, высокая прочность, требуется сложная постобработка.

Глоссарий — 1 строка на термин

- Watertight — модель без дыр и незамкнутых граней.

- Overhang — нависание, часть модели без опоры под слоем.

- Support — опорная структура, временная для печати нависаний.

- Layer orientation — направление укладки слоёв при печати.

Итог и рекомендации

Подход к проектированию для аддитивного производства требует планирования: выбор материала и технологии, внимание к герметичности, усадке, нависаниям и ориентации слоёв. Используйте итерационный процесс «печатай‑измерь‑исправь», заранее согласовывайте критерии приёмки и выполняйте обязательные тесты на прототипах. Это сократит число дорогостоящих итераций и поможет получить надёжный продукт.

Ключевые шаги на ближайшую итерацию:

- Подготовьте watertight‑версию модели и список критических размеров.

- Сыграйте симуляцию в слайсере и распечатайте калибровочный набор.

- Проведите базовые механические и герметичные тесты, запишите результаты.

Спасибо за внимание — проектируйте с учётом технологий, тестируйте рано и часто.

Похожие материалы

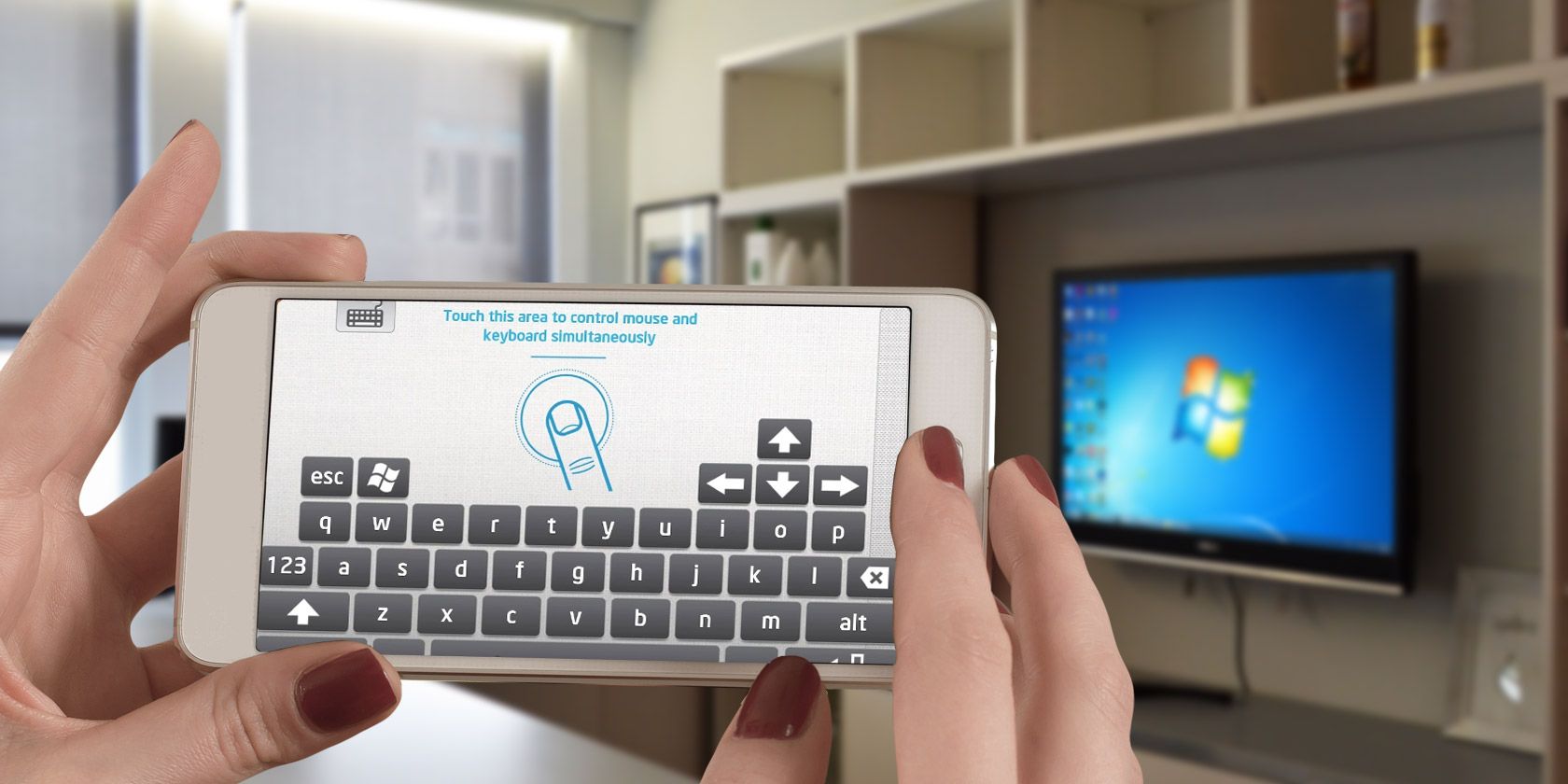

RDP: полный гид по настройке и безопасности

Android как клавиатура и трекпад для Windows

Советы и приёмы для работы с PDF

Calibration в Lightroom Classic: как и когда использовать

Отключить Siri Suggestions на iPhone