Как сделать 3D-печатные детали прочнее

FDM 3D‑принтеры отлично подходят для прототипов и домашних проектов. Главная проблема при создании функциональных деталей — добиться нужной механической прочности готовой детали. В статье пошагово рассмотрены решения на уровне материала, дизайна, слайсинга и финишной обработки.

Как пользоваться этим руководством

- Пройдите быстрые проверки из разделов «Чек‑лист материал» и «Чек‑лист слайсера». Они занимают 5–15 минут.

- Если деталь критична по прочности, выполните мини‑методику испытаний и критерии приёмки перед вводом в эксплуатацию.

- Применяйте один метод изменения за раз, фиксируя результат — так легче понять, что работает.

Important: Любая рекомендация работает в контексте конкретного принтера, филамента и условий печати. Тестируйте и документируйте результаты.

Выбор материала для прочных 3D‑деталей

Ключевое решение — правильно выбрать филамент под назначение детали. Ниже — краткие описания, полезные случаи и ограничения.

- PLA — полимолочная кислота. Жёсткий и легко печатаемый материал. Хорош для декоративных и ненагруженных деталей. Плюс: низкая усадка и простота печати. Минус: хрупкость и низкая термостойкость.

- ABS — акрилонитрил-бутадиен-стирол. Прочнее PLA и лучше выдерживает температуру, но сложнее в печати из‑за усадки и необходимости камеры (вентиляция, запахи). Подходит для функциональных корпусов и деталей, где важна ударная вязкость.

- PETG — промежуточный вариант. Более гибкий, чем ABS, прочнее PLA и устойчив к химии и влаге. Хорош для уличного применения и деталей с небольшим изгибом.

- Nylon — один из самых прочных и гибких филаментов для FDM. Подходит для шестерёнок, петлей, износостойких деталей. Требует сухого хранения и повышенной температуры печати.

- Филаменты с углеродным наполнителем — повышают жёсткость и сопротивление прогибу, иногда улучшают адгезию между слоями, но увеличивают абразивность на сопле (используйте твердосплавное сопло).

Совет: если деталь должна выдерживать нагрузку и трение — обратите внимание на комбинацию материалов (комбинированные сборки) или использование металлических вставок.

Когда материал не решит проблему

- Если конструкция плохо распределяет нагрузки, даже самый прочный филамент не спасёт деталь. Сначала улучшите геометрию и ориентацию.

- Неправильные настройки слайсера могут сделать сильный филамент слабым: плохая адгезия слоёв, низкая температура экструзии, недостаточные стены.

Проектирование моделей для прочности

Качество дизайна влияет на распределение напряжений и долговечность. Ниже — практические приёмы и шаблоны мышления.

Простые определения

- Адгезия слоёв — сила сцепления между слоями печати.

- Усадка — изменение размеров детали после охлаждения.

- Полигональная сетка (STL) — треугольная оболочка модели для слайсера.

Проверка и исправление STL

Ошибки мешей (non‑manifold, пересекающиеся полигоны, дубли) мешают корректной нарезке. Действия:

- Прогоните модель через встроенную проверку слайсера (Cura, PrusaSlicer, Simplify3D).

- При необходимости используйте Meshmixer, Netfabb или инструменты исправления в Blender/Fusion 360.

- Для сложных сборок проектируйте условные допуски (0.2–0.5 мм) для движущихся частей.

Распределение напряжений и геометрия

- Избегайте острых переходов и тонких «шеек». Радиусы и скругления там, где ожидаются концентраторы напряжений, снижают риск трещин.

- Добавляйте распорки, усиляющие рёбра и перемычки в местах изгиба и нагрузок.

- Используйте полые секции с правильным расположением внутренних перегородок вместо тонких длинных стенок.

Пример: деталь в форме рычага лучше усиливать рёбрами по длине, чтобы снизить момент изгиба.

Ментальные модели при проектировании

- «Рабочие направления нагрузки» — мысленно прокладывайте линии силы и стройте структуру вдоль них.

- «Грид прочности» — заменяйте массивную стенку на решётку с ребрами по критическим направлениям.

- «Избегать точечных опор» — лучше распределять нагрузку по площади.

Настройки слайсера, которые повышают прочность

Слайсер определяет внутреннюю структуру и параметры экструзии. Ниже — практичные параметры и рекомендуемые диапазоны (начните с батч‑тестов).

Плотность и узор заполнения

- Рекомендуемая начальная плотность инфилла для прочности: 20–50% в зависимости от назначения. Для критичных нагрузок — 50–70% или целевые ребра/коробчатая структура.

- Узоры: 3D infill, gyroid и трёхмерные структуры часто дают лучшую распределённую прочность при той же массе, чем простой hexagon. Экспериментируйте с gyroid для изгибных нагрузок.

Толщина наружных и внутренних стен

- Увеличение количества периметров (walls/shells) с 2 до 3–5 значительно повысит локальную прочность. Практика: ширина стенки ≈ кратное диаметру сопла (если сопло 0.4 мм, стенка 1.2 мм = 3 периметра).

- Для деталей с резьбой или точной геометрией делайте 3–4 периметра и контролируйте шаг заполнения.

Ориентация при печати

- Слои — слабое место в FDM. Ориентируйте деталь так, чтобы основная нагрузка приходилась вдоль слоя, а не поперёк.

- Для шарнирных и рычажных деталей попробуйте печать под углом, чтобы усилить критические зоны.

Температура, скорость и адгезия между слоями

- Поддерживайте рекомендованную температуру печати для конкретного филамента, иногда +5–10 °C выше минимальной строки данных производителя улучшает адгезию слоёв.

- Медленная печать внешних слоёв (например, 40–50 мм/с) и умеренная скорость инфилла увеличивают качество наплавления.

- Для улучшения схватывания используйте «задержку перезагрузки» и оптимизируйте извлечение (retraction) — чрезмерное извлечение может нарушить подачу материала.

Предупреждения и когда настройки вредят

- Превышение толщины стенок или инфилла делает деталь громоздкой и может вызвать внутренние напряжения при охлаждении.

- Слишком высокая температура печати приводит к потере точности и деформации, слишком низкая — к плохой адгезии слоёв.

Проверка и тестирование прочности

Мини‑методика для проверки: печатаем три простых образца и тестируем их нагрузкой.

- Печатайте стандартный образец балки (например, 100×10×4 мм) в трёх ориентациях.

- Испытайте на изгиб или разрыв ручным усилием или простыми рычажно‑весовыми тестами.

- Запишите, при каких усилиях произошла деформация. Сравните варианты инфилла, периметров и материалов.

Критерии приёмки

- Деталь не даёт пластической деформации при рабочей нагрузке + 20% запаса.

- Нет видимых расслоений или трещин после циклической нагрузки (≥100 циклов по направлению нагрузки для динамических применений).

Финишная обработка, повышающая прочность

Единственный широко применимый метод, который действительно добавляет поверхностную жёсткость и частично улучшает геометрию — эпоксидная смола.

- Эпоксидная обработка: наносит наружный твёрдый слой, закрывает слоистость и увеличивает сопротивление изгибу и истиранию. Применяйте в хорошо проветриваемом помещении, используйте перчатки и средства защиты.

- Химическая обработка (например, ацетон для ABS): выравнивает поверхность и может частично повысить прочность за счёт сплавления верхних слоёв. Работает только для растворимых материалов.

Notes: Эпоксидная оболочка увеличивает жёсткость, но не улучшает адгезию между слоями внутри детали; поэтому сочетайте эпоксидную обработку с надёжным внутренним дизайном.

Практические чек‑листы

Чек‑лист при выборе материала

- Назначение детали: статическая/динамическая/тепло/химия.

- Требуемая жёсткость vs гибкость.

- Доступность присадок (углерод, стекло) и совместимость с соплом.

- Необходимость осушения (для нейлона) и условия хранения.

Чек‑лист перед печатью

- Проверен ли STL на ошибки и пересечения?

- Ориентация оптимальна для направления нагрузки?

- Количество периметров и плотность инфилла соответствуют требуемой прочности?

- Температура печати и скорость установлены под конкретный филамент?

Роль‑ориентированные рекомендации

- Для дизайнера: моделируйте скругления и распорки, учитывайте допуски для посадки.

- Для оператора принтера: печатайте тест‑куб и образцы перед серией, ведите журнал настроек.

- Для инженера по прочности: делайте простые расчеты моментов и пробные испытания на изгиб.

SOP: Пошаговая методика для повышения прочности детали

- Определите требования: нагрузка, рабочая температура, критичность отказа.

- Выберите материал на основе требований.

- Спроектируйте деталь с распорками, скруглениями и достаточной толщиной стенок.

- Подготовьте и проверьте STL, устраните ошибки.

- Сформируйте три варианта с разной ориентацией и инфиллом для теста.

- Напечатайте образцы, проведите испытания и зафиксируйте результаты.

- Внедрите выбранные параметры и при необходимости примените эпоксидную обработку.

- Составьте отчёт с настройками и рекомендациями по эксплуатации.

Матрица рисков и способы снижения

- Расслоение из‑за низкой температуры: повысить температуру печати и снизить скорость.

- Хрупкость при ударе: сменить материал на более вязкий (PETG, ABS, Nylon), добавить распорки.

- Деформация при печати: использовать подогреваемую платформу и закрытую камеру.

- Износ сопла от наполнителей: перейти на твердосплавные сопла.

Тестовые кейсы и критерии приёмки

- Визуальная проверка: отсутствие трещин, ровные периметры.

- Функциональный тест: работа под нагрузкой в течение 24 часов без ухудшения.

- Циклический тест: 100 циклов нагрузки без появления релевантных дефектов.

Альтернативные подходы и когда их использовать

- Двухкомпонентные сборки: печать корпуса и вставка металлического армирования для критичных нагрузок.

- Комбинация FDM + ЧПУ: напечатать заготовку и фрезеровать критические поверхности.

- SLA/прочие технологии: если нужна высокая детализация и прочность на сжатие у малых деталей, рассмотрите смолы с усилением.

Локальные особенности и советы для России

- Учитывайте доступность и стоимость импортных филаментов; проверяйте параметры производителя и отзывы локальных пользователей.

- Для холодных мастерских — просушивайте нейлон и PETG перед печатью (осушители или печь при 40–60 °C).

- Эпоксидные смеси и растворители подбирайте с учётом правил обращения с ЛВЖ и утилизации отходов.

Краткая сводка

- Правильный материал — основа. 2. Геометрия и распределение напряжений важнее плотности инфилла. 3. Настройки слайсера (периметры, температура, ориентация) критичны. 4. Эпоксидная оболочка улучшает внешний слой, но не решает внутренних проблем.

Цитата эксперта: “Прочность 3D‑детали — это результат цепочки решений: материал, дизайн, процесс и тестирование”.

Быстрая памятка для социальных сетей

OG title suggestion: Как усилить прочность 3D‑печатных деталей

OG description suggestion: Простые шаги: выбор материала, дизайн, параметры слайсера и эпоксидная отделка — как получить прочные FDM‑детали.

Короткое объявление (100–200 слов): Нужна прочная функциональная деталь с FDM‑принтера? Это руководство даёт рабочую методику: как выбрать филамент, как спроектировать деталь с распорками и радиусами, какие настройки слайсера критичны и когда стоит покрыть изделие эпоксидной смолой. Включены чек‑листы для дизайнера и оператора, тестовые кейсы и матрица рисков. Следуя пошаговому SOP, вы сможете системно улучшать прочность и предсказуемость печати.

Похожие материалы

RDP: полный гид по настройке и безопасности

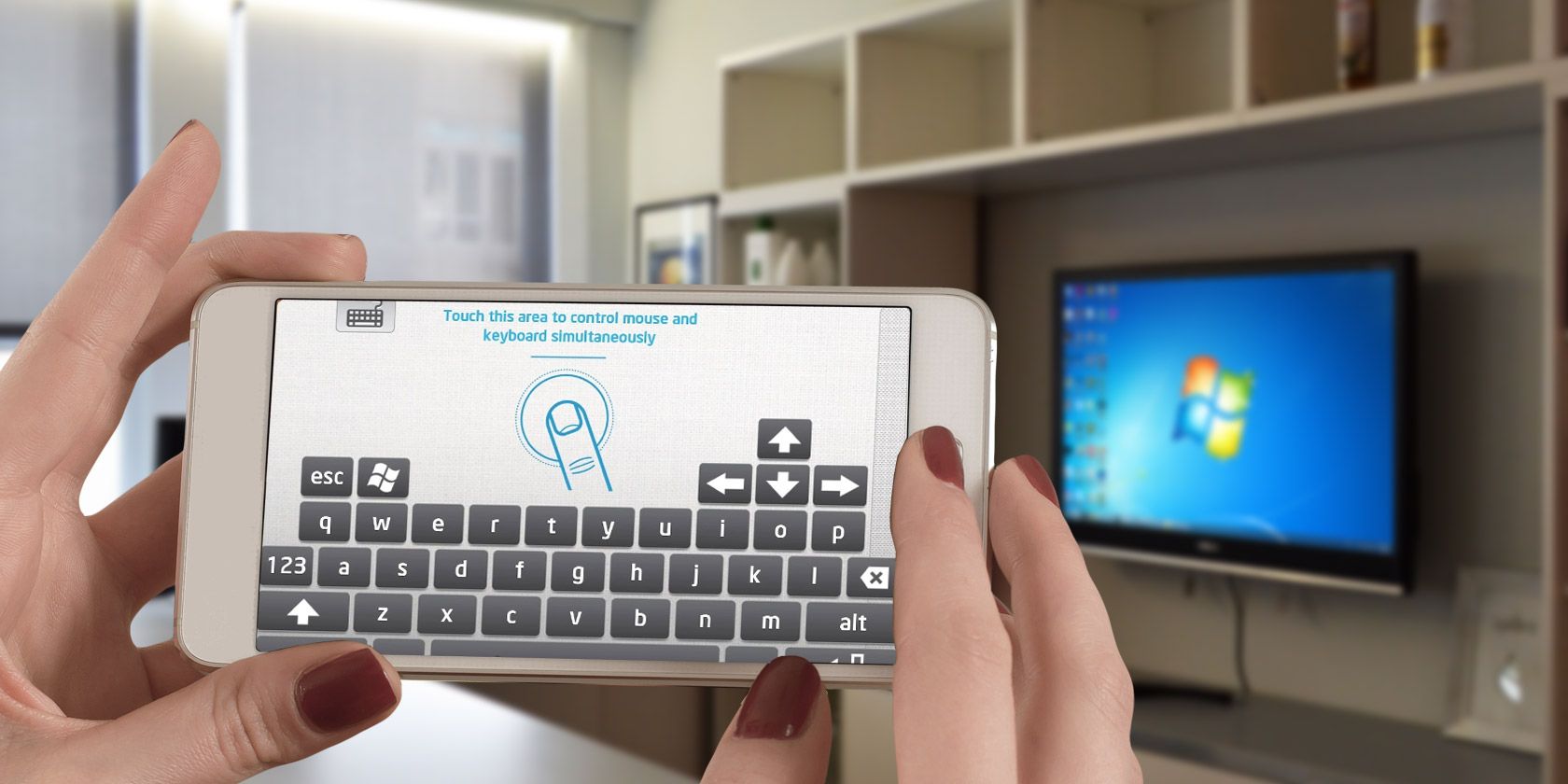

Android как клавиатура и трекпад для Windows

Советы и приёмы для работы с PDF

Calibration в Lightroom Classic: как и когда использовать

Отключить Siri Suggestions на iPhone