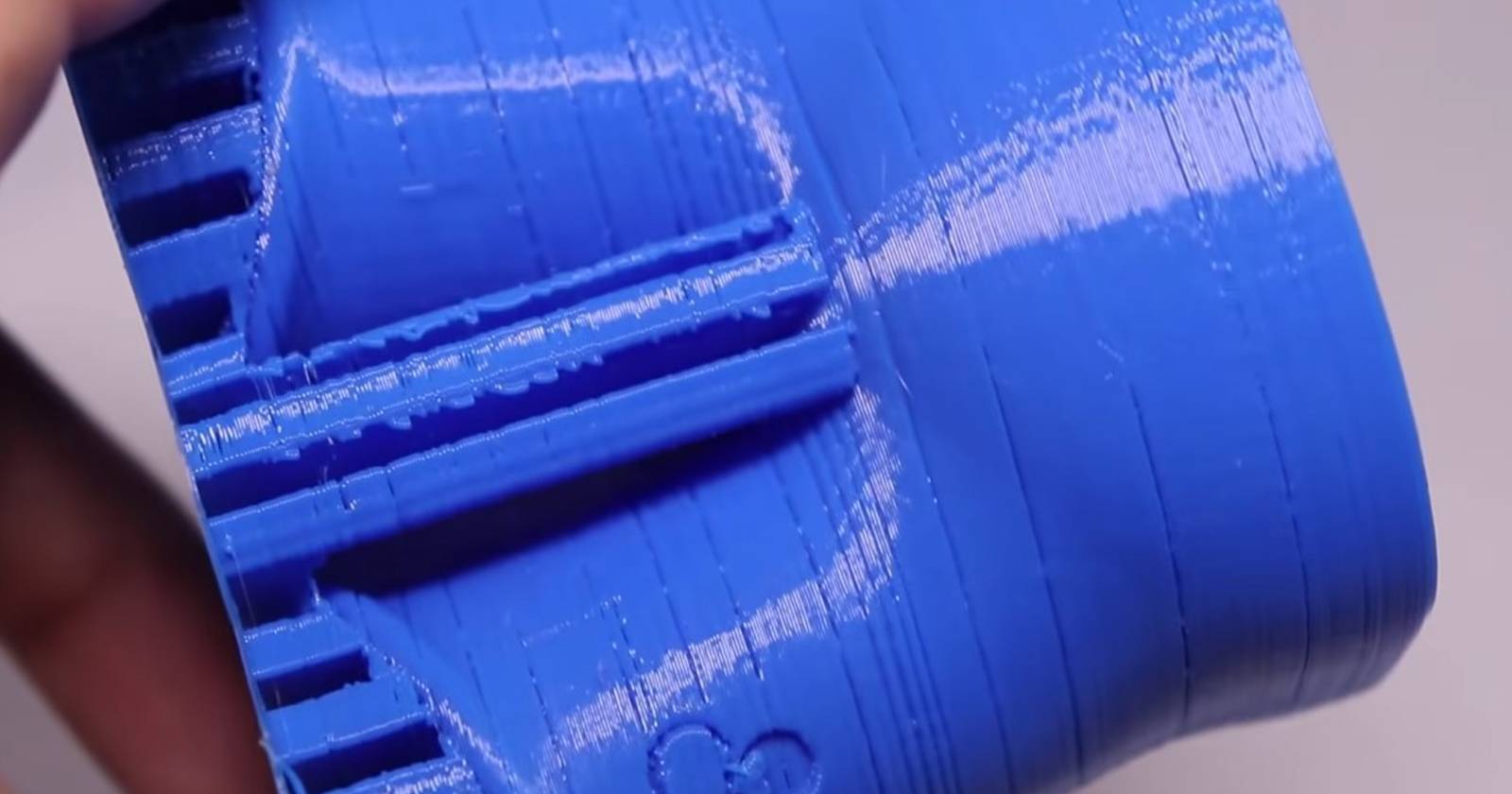

Как избежать расслоения в 3D‑печати

Что такое расслоение в 3D‑печатных деталях

Расслоение (деламинация) — это нарушение сцепления между последовательными слоями пластика в процессe послойной аддитивной печати. В результате модель может трескаться, деформироваться, рассыпаться или полностью отвалиться от основания. Расслоение проявляется как видимые трещины по слою или как отделяющиеся пластины внутри модели.

Почему это важно: плохое сцепление слоёв снижает механическую прочность и портит внешний вид. В сложных проектах расслоение может привести к полной потере рабочего времени и материала.

Краткая дефиниция: сцепление слоёв — способность горячего расплавленного филамента образовывать прочный контакт с предыдущим слоем до его отверждения.

Основные причины расслоения

- Низкая температура экструдера или сильные колебания температуры.

- Слабая адгезия к столу (платформе) и плохая первая прослойка.

- Неправильная ориентация модели и области с высоким напряжением.

- Слишком высокая скорость печати и недостаточное время на диффузию молекул.

- Некачественный, влажный или старый филамент.

- Вибрация или люфты в механике принтера.

- Неправильное выравнивание стола (зазор сопла).

Топ‑10 способов избежать расслоения

Ниже — подробные рекомендации с практическими шагами и пояснениями.

1. Правильная ориентация модели

Ориентируйте модель так, чтобы основные силовые линии приходились вдоль направления наименьшего напряжения. Слой должен проходить перпендикулярно критическим нагрузкам, если важна прочность в конкретном направлении.

Проверяйте:

- Где в модели тонкие стенки и острые углы. Уклоните их от вертикальных направлений.

- Можно ли развернуть деталь, чтобы сократить количество слоёв, которые принимают усилие.

- Наличие поддержки для выступов и больших свесов.

Когда ориентация помогает: если деталь испытывает изгибовую нагрузку, печатайте так, чтобы швы не были перпендикулярны направлению изгиба.

2. Используйте опоры и стабилизацию

Опоры (supports) уменьшают изгибы и смещение при печати выступающих частей. Для тонких стенок и длинных мостов используйте дополнительные внутренние поддержки или временные ребра жёсткости.

Совет: отключайте опоры только после проверки области примыкания; иногда легче обрезать мусор, чем восстанавливать расслоившуюся поверхность.

3. Повышайте процент заполнения (infill)

Увеличение заполнения повышает жёсткость изделия. Для функциональных деталей увеличьте infill до 30–50% и выберите правильный узор (grid, gyroid дают хорошую несущую способность).

Баланс: не делайте заполнение чрезмерно плотным без необходимости — это увеличит массу и время печати.

4. Используйте brim или raft для улучшения адгезии

Brim — тонкая кайма вокруг основания модели; raft — более плотная платформа под модель. Они помогают при большом рисунке основания, тонких ножках или моделях, склонных к отрыву.

Как выбрать: brim быстрее и экономнее; raft надёжнее, но труднее снимается и тратит больше материала.

5. Улучшите адгезию к столу

Рекомендации:

- Очистите стол изопропиловым спиртом и удалите жирные пятна.

- Повышайте температуру стола для материалов, требующих подогрева.

- Используйте клей‑стик, малярную ленту, специальный клеевой спрей или литиевую пасту для PEI/BuildTak.

Важно: разные материалы требуют разного подхода — что работает для PLA, может не подойти для ABS или PETG.

6. Контролируйте температуру экструдера

Поддержание стабильной температуры — одна из критичных мер. Если температура слишком низкая, слои не успевают диффундировать и сцепляться; если слишком высокая, ухудшается форма слоя и возможны провисания.

Типичные диапазоны (ориентиры):

- PLA: 190–220 °C

- PETG: 230–250 °C

- ABS: 230–260 °C

Проверяйте стабильность: следите за графиками температуры и избегайте внезапных падений или скачков.

7. Проверьте выравнивание стола

Небольшие отклонения в зазоре сопла и стола дают разную толщину первой прослойки и ухудшают сцепление. Делайте проверку перед каждой печатью, особенно после транспортировки принтера.

Методы: ручная регулировка с листом бумаги, автокалибровка, или использование датчиков индуктивности/оптических сенсоров. Проверяйте одинаковость расстояния по всем четырём углам и по центру.

8. Содержите рабочую область в чистоте

Пыль, волокна или остатки масла на столе или сопле снижают адгезию. Регулярно очищайте стол, сопло и держатели катушек. Храните филамент в герметичных пакетах с осушителем.

9. Уменьшите скорость печати

Медленная печать даёт больше времени для формирования прочного соединения между слоями. Понизьте скорость для тонких деталей, мостов и критичных слоёв.

Рекомендации: для деталей, где важна прочность, снизьте базовую скорость на 20–40% и поэкспериментируйте.

10. Экспериментируйте с филаментами

Некоторые материалы естественно лучше сцепляются. Влажный филамент хуже плавится и даёт плохое сцепление. Храните филамент в сухом помещении.

Если с одним типом филамента повторяется расслоение, попробуйте аналогичный материал от другого производителя или другой тип (PLA → PETG → ABS), учитывая особенности печати.

Ремонт и методы восстановления

Если расслоение уже началось, не всегда нужно выбрасывать модель. Вот шаги для спасения:

- Остановите печать и оцените масштаб.

- Если отделились верхние слои, попробуйте нагреть область феном и аккуратно прижать слои до охлаждения.

- Для небольших трещин используйте растворители или клеи, совместимые с материалом (ацетон для ABS, специальный клей для PLA).

- Если дефект глубже, рассмотрите переработку модели в CAD и усиление проблемной зоны (толще стенки, добавить ребро).

Важно: термическое спаивание может изменить геометрию; делайте аккуратно.

Контрольная карта быстрого устранения проблем (Troubleshooting runbook)

- Признак: трещины между слоями.

Действие: проверьте температуру экструдера → повысить на 5–10 °C, проверить влажность филамента. - Признак: отрыв от основания в углах.

Действие: включить brim или raft, увеличить температуру стола, очистить поверхность. - Признак: расслаивание через несколько слоёв от основания.

Действие: проверить выравнивание стола, уменьшить скорость, увеличить infill. - Признак: периодические локальные расслоения.

Действие: проверить механические люфты, ремни и шаги моторов, проверить вентиляторы.

Критерии приёмки

- Модель не должна иметь видимых трещин, разделяющих слои по всей толщине.

- В местах крепления и нагрузочных точках модель выдерживает рабочую нагрузку без расслоения.

- Поверхность без крупных пустот между слоями.

Чеклист перед печатью

- Очистить стол и сопло.

- Проверить выравнивание стола.

- Прогреть экструдер и стол до рекомендованных температур.

- Убедиться в сухости филамента.

- Настроить infill, опоры и brim/raft.

- Проверить скорость печати и ускорение.

- Прогнать тестовую модель (20–30 мм куб) при новых настройках.

Ролевые чеклисты

Для оператора принтера:

- Проверил чистоту стола, уровень и температуру.

- Запустил тестовую печать.

- Наблюдал первую прослойку и сделал фото при проблемах.

Для дизайнера модели:

- Оценил ориентацию на прочность, добавил ребра усиления.

- Убрал острые переходы и увеличил толщину стенок в критичных местах.

Для техобслуживания:

- Проверил люфт кареток и ремней.

- Очистил сопло и проверил подачу филамента.

- Обновил прошивку и проверил профили в слайсере.

Ментальные модели и эвристики

- «Дайте слоям время» — снижайте скорость и повышайте температуру на критичных участках.

- «Уклон от напряжения» — ориентируйте модель так, чтобы шов не совпадал с направлением приложенной силы.

- «Чем больше поверхности, тем лучше» — расширьте контакт основания через brim/raft.

Факто‑бокс с ключевыми диапазонами

- Температура экструдера: PLA 190–220 °C, PETG 230–250 °C, ABS 230–260 °C.

- Температура стола: PLA 40–70 °C, PETG 70–90 °C, ABS 90–110 °C.

- Рекомендуемый infill для функциональных деталей: 20–50%.

Эти диапазоны — ориентиры. Всегда проверяйте рекомендации производителя филамента.

Альтернативные подходы

- Используйте двухэкструдерную печать: печать внутреннего каркаса более прочным материалом, а внешнего — декоративным.

- Перейдите на SLA/DLP печать для мелких деталей: у фотополимерных технологий иная природа адгезии слоёв.

- Применяйте постобработку термообработкой или химической сваркой для повышения прочности.

Когда советы не помогут: контрпримеры

- Материалы с высокой усадкой (например, некачественный ABS) могут растрескиваться даже при всех мерях.

- При механических дефектах принтера (поломка привода шагового мотора, изношенные направляющие) никакие настройки филамента не решат проблему.

Решение для промышленных задач и TCO соображения

Промышленные приложения требуют системной надёжности. Если расслоение повторяется, оцените полную стоимость владения (TCO): замена принтера, автоматизация контроля качества, обучение оператора и запас филамента могут повысить себестоимость, но снизят потери от брака.

Диагностическое дерево принятия решений

flowchart TD

A[Появилось расслоение?] --> B{Трещина на всех слоях?}

B -- Да --> C[Проверить температуру экструдера и влажность филамента]

B -- Нет --> D{Отрыв от стола в углах?}

D -- Да --> E[Почистить стол, увеличить температуру стола, добавить brim]

D -- Нет --> F{Периодические участки?}

F -- Да --> G[Проверить механические люфты и ремни]

F -- Нет --> H[Провести тестовую печать с меньшей скоростью]

C --> I[Изменить температуру на 5–10 °C и повторить тест]

G --> I

E --> I

H --> IКритерии приёмки

- Внешний вид: отсутствие видимых трещин и разъединённых слоёв.

- Механика: изделие выдерживает проектную нагрузку.

- Повторяемость: 3–5 подряд корректных печатей с теми же настройками.

Краткий план действий при инциденте на печати

- Остановить печать.

- Зафиксировать фото и параметры (температура, скорость, профиль слайсера).

- Проанализировать первые прослойки и размер проблемы.

- Применить одно изменение и запустить тестовую печать.

- При стабилизации — продолжить, при повторении — перейти к замене стратегии.

Короткий глоссарий

- Адгезия — сцепление материала с поверхностью.

- Brim — тонкая кайма вокруг модели для лучшего приклеивания.

- Raft — плотная базовая платформа под модель.

- Infill — внутреннее заполнение модели.

Примечания и важные напоминания

Важно: не стоит одновременно менять больше одного параметра при отладке. Меняйте по одному и фиксируйте результат — так проще понять причину.

Если вы используете лабораторные или промышленные материалы, сверяйтесь с техническими листами производителей.

Итог

Расслоение — распространённая, но решаемая проблема. Системный подход (правильная подготовка модели, чистая рабочая зона, стабильная температура, корректные настройки слайсера и качественный филамент) даёт быстрый эффект. Используйте чеклисты и runbook, чтобы переводить разовые победы в стабильный процесс.

Важное: начинайте с простых шагов — чистоты стола и проверки выравнивания. Эти меры решают большую часть проблем с расслоением.

Ссылки и дополнительные материалы

- Руководство по выбору филамента (поиск в вашей базе знаний).

- Тестовые модели для проверки адгезии и прочности (20 мм куб, испытательный башмак).

Похожие материалы

Как пользоваться Look Around в Apple Maps

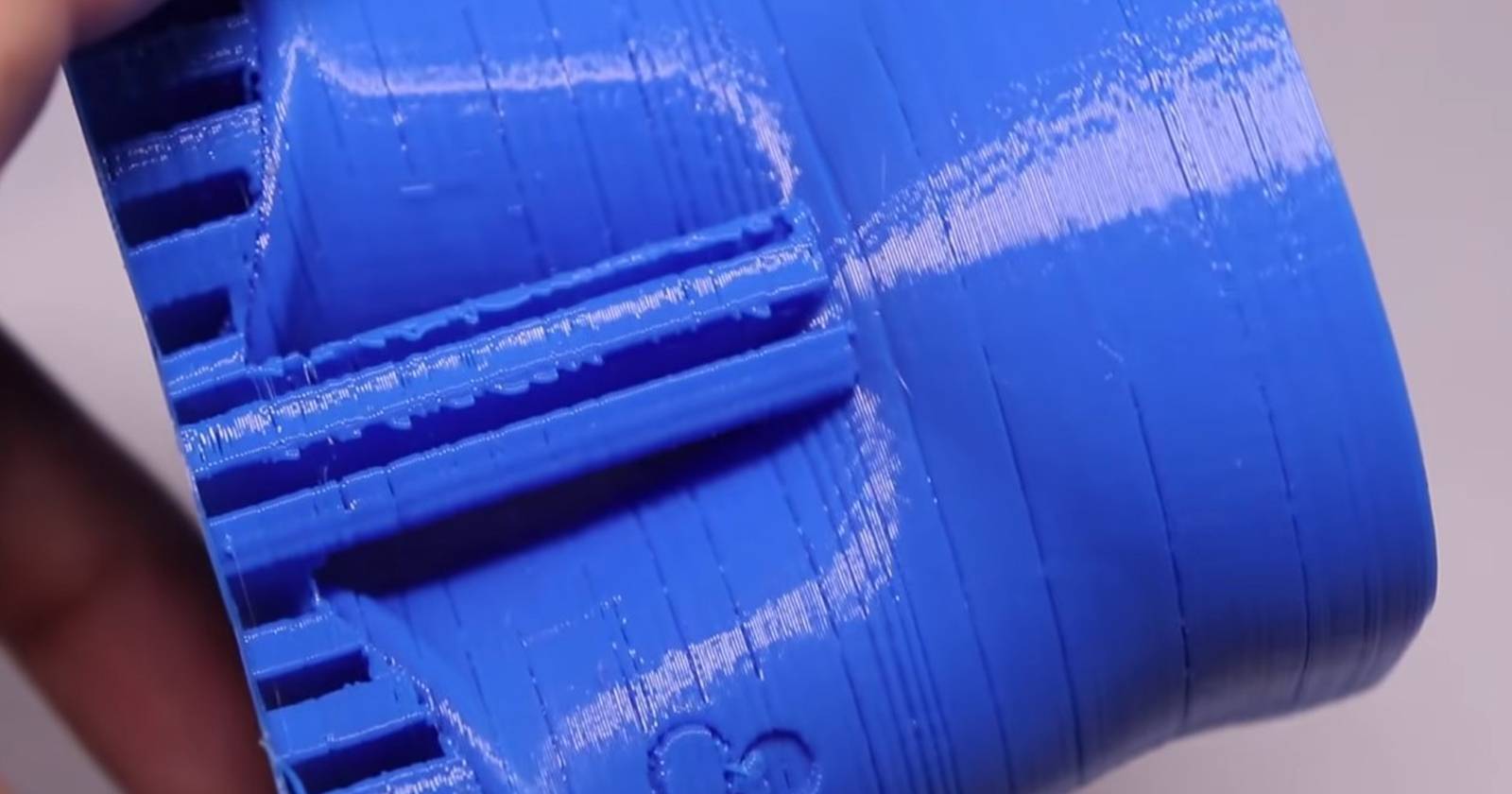

Режимы My GPT в ChatGPT-4 и DALL·E — обзор

Настроить колёсико мыши для прокрутки фото

Скрыть твиты длиннее 140 символов

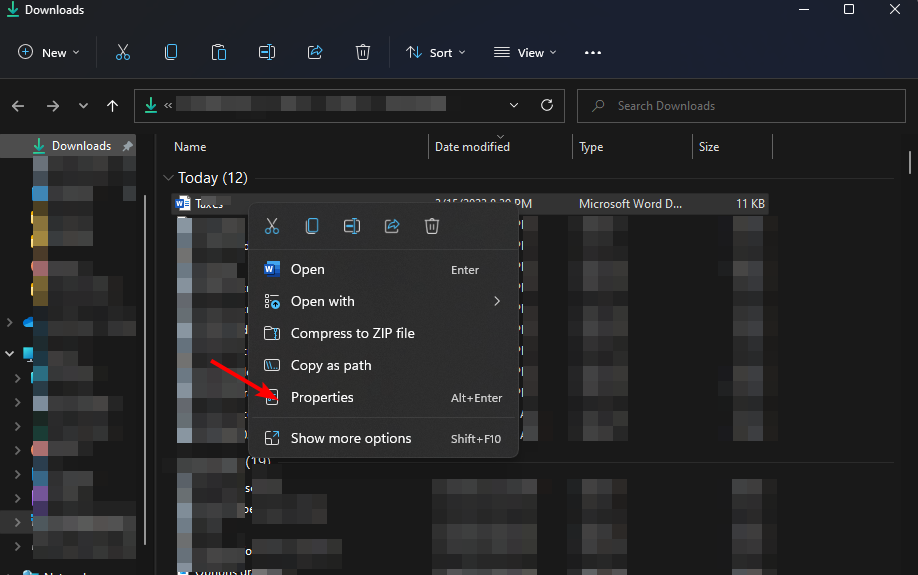

Добавление тегов к файлам в Windows 11