Постобработка смоловой 3D-печати: полное руководство

Введение

Alt: Фото готовой модели, напечатанной на смолярном 3D-принтере, с тонкими деталями и глянцевой поверхностью

Печать смолой (SLA/DLP/LCD) позволяет получать высокодетализированные изделия, но они выходят из принтера с мягким, частично неотверждённым слоем и со следами поддержек. Постобработка улучшает внешний вид и механические свойства, а также делает изделие безопаснее для обращения. Это руководство идёт пошагово и одновременно даёт чек‑листы, советы по безопасности и варианты для разных бюджетов.

Основная цель и варианты формулировки поискового запроса

Цель статьи: показать безопасную и воспроизводимую процедуру постобработки смоловых 3D-печатей.

Варианты запросов, которые покрывает статья: постобработка смолы, как очистить 3D печать смолой, отверждение смолы, удаление поддержек смола, как полировать смоловую модель.

Что понадобится для профессиональной постобработки

Ниже — базовый набор инструментов и материалов. Часто для одного проекта достаточно части списка; для серийного производства — весь перечень.

- Защитные средства: защитные очки, респиратор или маска с фильтром (по необходимости), нитриловые перчатки. Защищайте глаза и кожу — сырая смола токсична.

- Скребок, шпатель или пластиковый скальпель для снятия модели с платформы.

- Плоскогубцы, пинцет, нож X-Acto для аккуратного удаления поддержек и обрезки тонких перемычек.

- Изопропиловый спирт (IPA) концентрации не ниже 90% для промывки. При отсутствии IPA — специальные моющие растворы для смолы или вода с моющим средством для биосмол (но эффективность ниже).

- УФ-камера для отверждения или УФ-лампа; можно использовать солнечный свет при соответствующих условиях.

- Набор наждачных бумаг: от крупнозернистой до очень мелкой (80–400–2000 grit в зависимости от требований к финишу).

- Полировальная паста и мягкие тканевые тампоны для доводки поверхности.

- Мягкие салфетки, ватные палочки и ёмкости для промывки.

- Дополнительно: промывочная станция и станция для отверждения «wash & cure» ускоряют и стандартизируют процесс.

Важно: все инструменты, контактирующие с сырой смолой, лучше держать отдельно и чистить в защитных условиях.

Пошаговая инструкция постобработки

Ниже — рекомендуемый порядок действий. Каждый шаг содержит пояснения почему это важно и какие ошибки часто допускают.

Шаг 1. Снятие с платформы

Alt: Удаление смоловой модели со стола принтера с помощью шпателя, край платформы в кадре

Наденьте перчатки и защитные очки. Подденьте модель аккуратно скребком или пластиковым лезвием, перемещаясь по краю — не пытайтесь резко оторвать деталь, это приведёт к повреждению модели или платформы. Начинайте с краев и снимайте медленно, чтобы избежать изгиба тонких элементов.

Совет: если модель упрямо держится, можно дать платформе лёгкое нагревание (тёплая вода по периметру вне принтера) или использовать пластиковую лопатку с большим рычагом — металл повышает риск царапин.

Шаг 2. Удаление избытка смолы механически

Alt: Протирание излишков жидкой смолы мягкой тканью или ватным тампоном

Смахните видимые капли и лужицы мягкой салфеткой или ватой. Делайте это аккуратно — сильное трение может повредить тонкие орнаменты. Для внутренних полостей используйте ватную палочку.

Примечание: не выбрасывайте салфетки с сырой смолой в обычный мусор — они горючи и могут загрязнять окружающую среду. Собирайте отходы в отдельную ёмкость.

Шаг 3. Удаление поддержек и припусков

Alt: Деталь со структурой поддержек, удерживаемая рукой в перчатке для демонстрации точек отрыва

Используйте плоскогубцы или пинцет, чтобы аккуратно отломать поддержки у основания. Работайте от крупных элементов к мелким. При необходимости примените нож X-Acto, чтобы подрезать тонкие остатки.

Alt: Процесс отрезания опорных структур у смоловой модели тонкими кусачками

Ошибки: слишком близкое отпиливание к поверхности оставляет вмятину; слишком короткий срез — большой наплыв. Оставляйте минимальный «хвостик», который затем будет зашлифован.

Шаг 4. Промывка в изопропиловом спирте

Alt: Погружение смоловой модели в ванночку с изопропиловым спиртом для удаления неотверждённой смолы

Погрузите модель в IPA (≥90%) на несколько минут, аккуратно покачивая контейнер, чтобы смола ушла из труднодоступных мест. Используйте перчатки или пинцет. После замачивания выньте модель и промокните мягкой безворсовой тканью.

Альтернатива: моющие станции и специальные растворы могут давать более чистый результат и потреблять меньше IPA. При работе с IPA соблюдайте технику безопасности — это легковоспламеняющаяся жидкость.

Шаг 5. Отверждение УФ

Alt: Отверждение смоловой детали в УФ-камере с поворотной платформой

Image Credit: Edna Wargon Art/YouTube

Отверждение превращает оставшиеся олигомеры в прочный полимер. Идеально — стационарная УФ-камера с поворотной платформой, которая обеспечивает равномерное экспонирование. Следуйте рекомендациям производителя смолы по времени и интенсивности; если их нет, начните с 2–5 минут при рекомендованной мощности для вашей камеры и увеличивайте по необходимости.

Солнечный свет как вариант: поместите модель на солнце в течение 15–60 минут, следя за положением и температурой. Внутри помещения используйте лампы с длиной волны 365–405 нм.

Примечание: частичное отверждение оставляет липкую поверхность; повторите цикл промывки + отверждение при необходимости.

Шаг 6. Шлифовка поверхности

Alt: Шлифование поверхности смоловой модели наждачной бумагой на плоской области

Начинайте с грубой бумаги (например, 80–120 grit) для выравнивания больших уступов. Постепенно переходите на более мелкие зерна: 220 → 400 → 800 → 1500+ для достижения требуемого уровня гладкости. Старайтесь шлифовать в одном направлении на крупной зернистости, затем круговыми движениями на финише.

Совет: для сложных форм используйте влажную шлифовку — смоченная бумага даёт меньший нагрев и тонкие царапины.

Шаг 7. Полировка и финишная обработка

Alt: Полировка детали для придания глянца после шлифовки, рабочая поверхность и ткань в кадре

Используйте полировальную пасту и мягкую ткань. Нанесите небольшое количество на участок и работайте круговыми движениями. После полировки протрите изделие чистой тканью.

Если нужна окраска: нанесите грунт (специальный для пластика или смолы), затем акриловую краску. Для глянцевого финиша используйте прозрачный лак на водной или полиуретановой основе.

Дополнительные сценарии и альтернативные подходы

- Быстрая обработка для прототипов: обойти тщательную полировку, выполнить промывку и короткое отверждение — достаточно для проверки посадки и формы.

- Высокая детализация для фигурок: мелкая шлифовка до 2000 grit + многоэтапная полировка; иногда используют напыление тонких слоёв лакового грунта между проходами шлифовки.

- Серийное производство: инвестируйте в «wash & cure» станции и автоматические системы съёма — экономят время и делают процедуру воспроизводимой.

Контрпример: применение агрессивных растворителей (ацетон, MEK) может испортить смолу, вызвать растрескивание и сильное изменение размеров детали.

Чек‑лист перед началом работы

- Перчатки и очки надеты

- Все инструменты рядом и чисты

- IPA или альтернатива готова в выделенной ёмкости

- Контейнеры для отходов помечены

- План отверждения и времени шлифовки определён

Пошаговый SOP для инженера или хоббиста

- Снять деталь со стола шпателем.

- Удалить основные капли салфеткой.

- Удалить поддержи плоскогубцами и ножом, оставить припуск для шлифовки.

- Промыть в IPA 90%+ в течение 2–5 минут, покачивая.

- Просушить мягкой безворсовой салфеткой.

- Отвердить в УФ‑камере согласно рекомендациям смолы.

- Шлифовка по нарастающей зернистости.

- Полировка пастой и финальная очистка.

Критерии приёмки:

- Поверхность не липкая и не имеет видимых остатков смолы

- Отсутствие крупных следов от поддержек после шлифовки

- Механические размеры в пределах допуска проекта

Роли и их чек‑листы

- Хоббист: безопасность, базовая промывка, отверждение на солнце, грубая шлифовка, базовая покраска.

- Инженер прототипа: контроль размеров, аккуратное удаление поддержек, отверждение УФ, шлифовка до 400–800 grit, проверка функциональных поверхностей.

- Производственный оператор: использование wash & cure станции, учёт расходников, журнал отверждения и контроля качества для каждой партии.

Мини‑методология для воспроизводимости

- Опишите материал (марка смолы, партия).

- Зафиксируйте параметры печати и ориентацию модели.

- Уточните режим промывки и время в IPA.

- Отметьте цикл отверждения (время/мощность/поворот).

- Сохраните последовательность шлифовки и применённые зерна.

- Фиксируйте все отклонения в журнале.

Эта методология позволяет воспроизвести результат и обнаружить узкие места при проблемах.

Факт‑бокс с ключевыми значениями

- Минимальная рекомендуемая концентрация IPA: 90%

- Типичные времена отверждения: 2–60 минут (в зависимости от устройства и смолы)

- Рекомендуемый набор зернистости для качественного финиша: 120 → 220 → 400 → 800 → 1500–2000

Безопасность и утилизация

Важно: сырая смола — раздражитель и потенциальный аллерген. Работайте в хорошо вентилируемом помещении, не допускайте попадания на кожу и в глаза. Использованные салфетки и ёмкости для промывки собирайте отдельно и утилизируйте в соответствии с локальными правилами обращения с химическими отходами.

Если продукт предназначен для контакта с кожей или пищевыми поверхностями, уточните у производителя смолы соответствие стандартам и возможную постобработку для снижения миграции мономеров.

Модель принятия решений (упрощённый поток)

flowchart TD

A[Печатать модель] --> B{Есть ли поддержки?}

B -- Да --> C[Удалить поддержи 'механически']

B -- Нет --> D[Промывка]

C --> D

D --> E{Требуется мелкая детализация?}

E -- Да --> F[Шлифовка мелкой зернистостью]

E -- Нет --> G[Отверждение]

F --> G

G --> H{Нужен глянец?}

H -- Да --> I[Полировка]

H -- Нет --> J[Финиш]

I --> J

J --> K[Готово]Частые проблемы и как их избежать

- Липкая поверхность после отверждения: вероятно недостаточно IPA или недостаточный режим УФ. Повторите цикл промывки + отверждение.

- Белые следы после шлифовки: это микроповреждение — используйте мелкую зернистость и влажную шлифовку.

- Трещины при отверждении на солнце: чрезмерный нагрев или резкий перепад температуры. Отверждайте при стабильной температуре.

Краткое резюме

Постобработка смоловых моделей — это сочетание безопасности, последовательности и правильных инструментов. Базовый поток: снятие с платформы → механическая очистка → промывка в IPA → отверждение УФ → шлифовка → полировка. Для серийной и высокодетализированной работы используйте специализированное оборудование и документируйте процесс.

Важно: всегда используйте защитные средства и утилизируйте отходы по правилам.

Список терминов в одну строку

- Смола: жидкий фотополимер, отвердевающий под УФ.

- IPA: изопропиловый спирт, растворитель для промывки.

- Отверждение: процесс полимеризации под УФ‑светом.

Похожие материалы

Ускорение Office 365: быстрые решения

Виртуальные игры на фондовом рынке — практическая тренировка

Аннотации и выделение PDF в Microsoft Edge

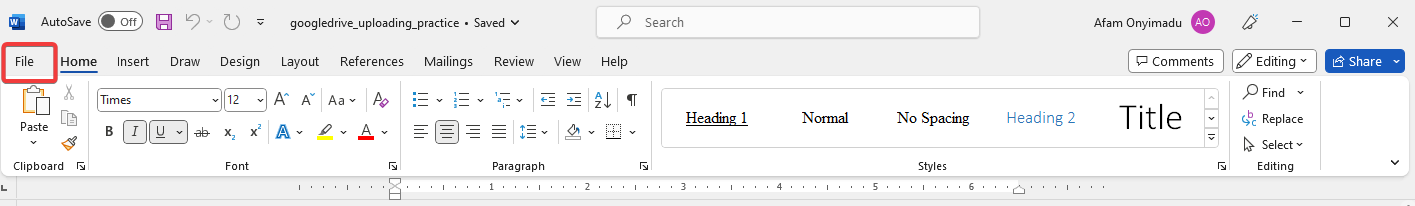

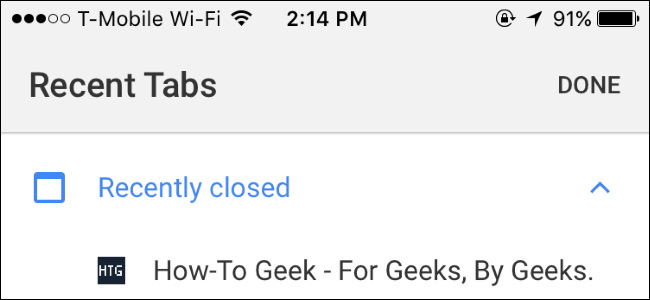

Как открыть недавно закрытые вкладки на iPhone и iPad

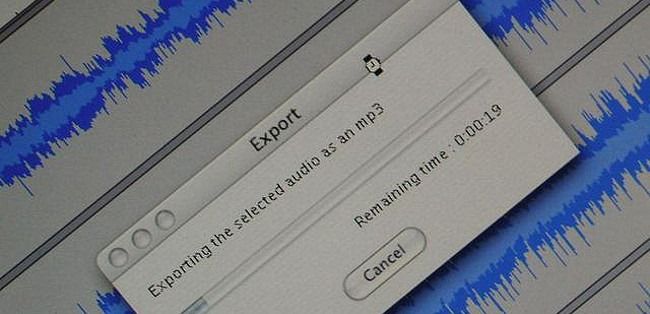

Добавить поддержку MP3 в Audacity