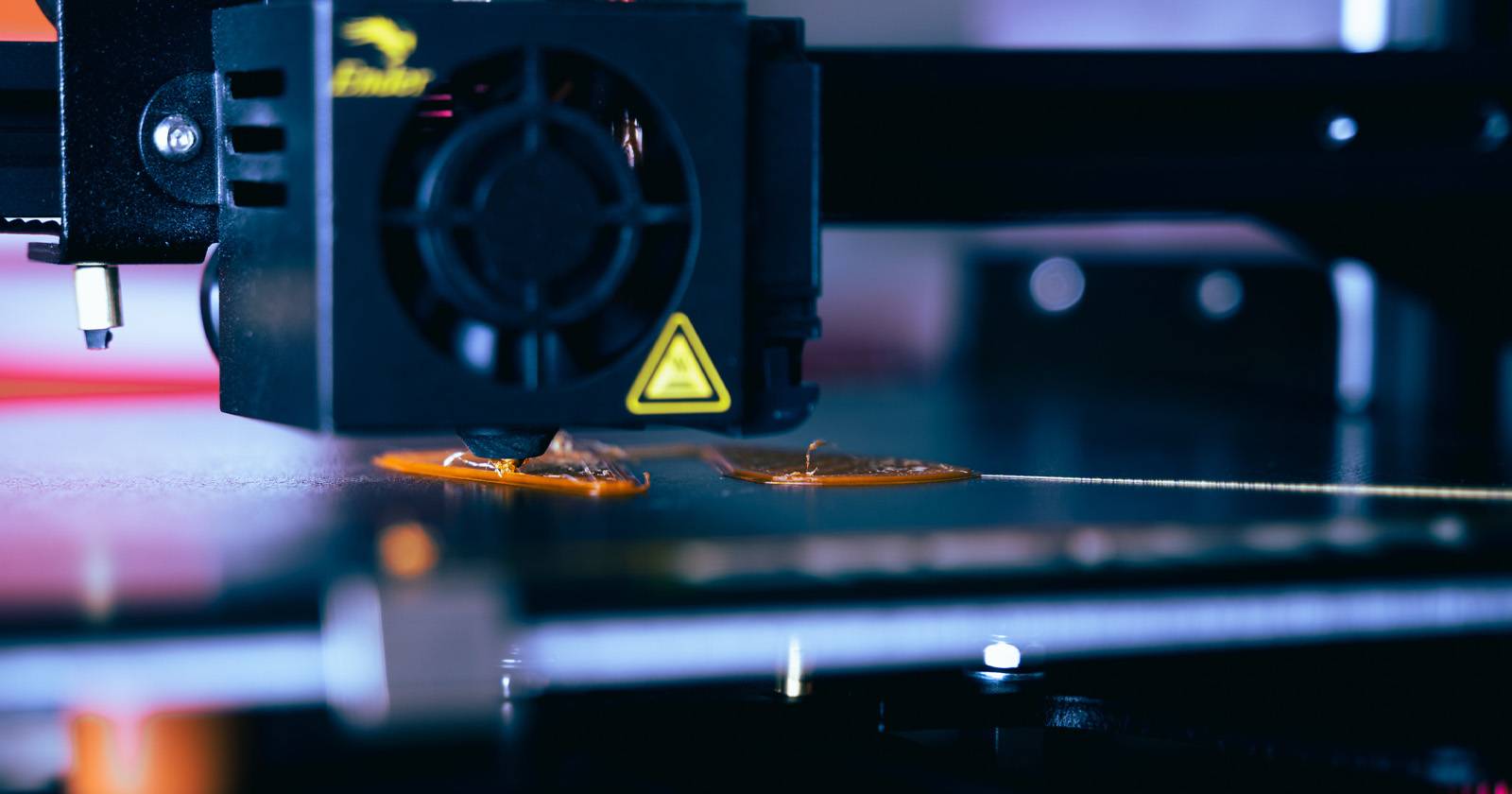

Как предотвратить коробление в 3D-печати

Коробление — частая причина неудачных печатей, особенно при больших деталях или при печати температурно чувствительных материалов. Эта статья подробно разбирает, почему это происходит и как избежать проблем на каждом этапе: от дизайна до запуска печати и постобработки.

Что такое коробление и почему оно возникает в 3D-печати

Коробление — это деформация детали, вызванная неравномерной усадкой пластика при охлаждении. Когда слои остывают с разной скоростью, внутренние напряжения притягивают кромки вверх или изгибают поверхность. На практике коробление чаще всего проявляется у краёв модели и у тонких широких деталей.

Краткое определение: коробление — деформация из‑за неравномерной усадки материала при остывании.

Важно понимать две взаимосвязанные причины:

- Термическое: резкая разница температур между только что напечатанным слоем и окружающей средой вызывает появление внутренних напряжений.

- Адгезионное: плохое сцепление первого слоя с платформой облегчает подрыв краёв и их смещение.

Если быстро управлять температурой и сцеплением, большинству проявлений коробления можно эффективно противостоять.

Четыре основные причины коробления

Почему детали коробятся. Ниже — детальный разбор часто встречаемых причин и как их распознать.

1. Температурные перепады и неравномерное охлаждение

Резкий переход от высокой температуры печати к холодной окружающей среде вызывает неравномерную усадку. Это может быть вызвано открытой камерой, сильным потоком воздуха от вентилятора или сквозняком в помещении. Также перепады внутри самой камеры, например холодные зоны у дверцы или вентиляторов, дают локальные напряжения.

Показатель риска: чем больше разница между температурой расплава и температурой затвердевшего пластика, тем выше вероятность коробления.

Признаки: загнутые края, растрескивание между слоями, отрыв по периметру.

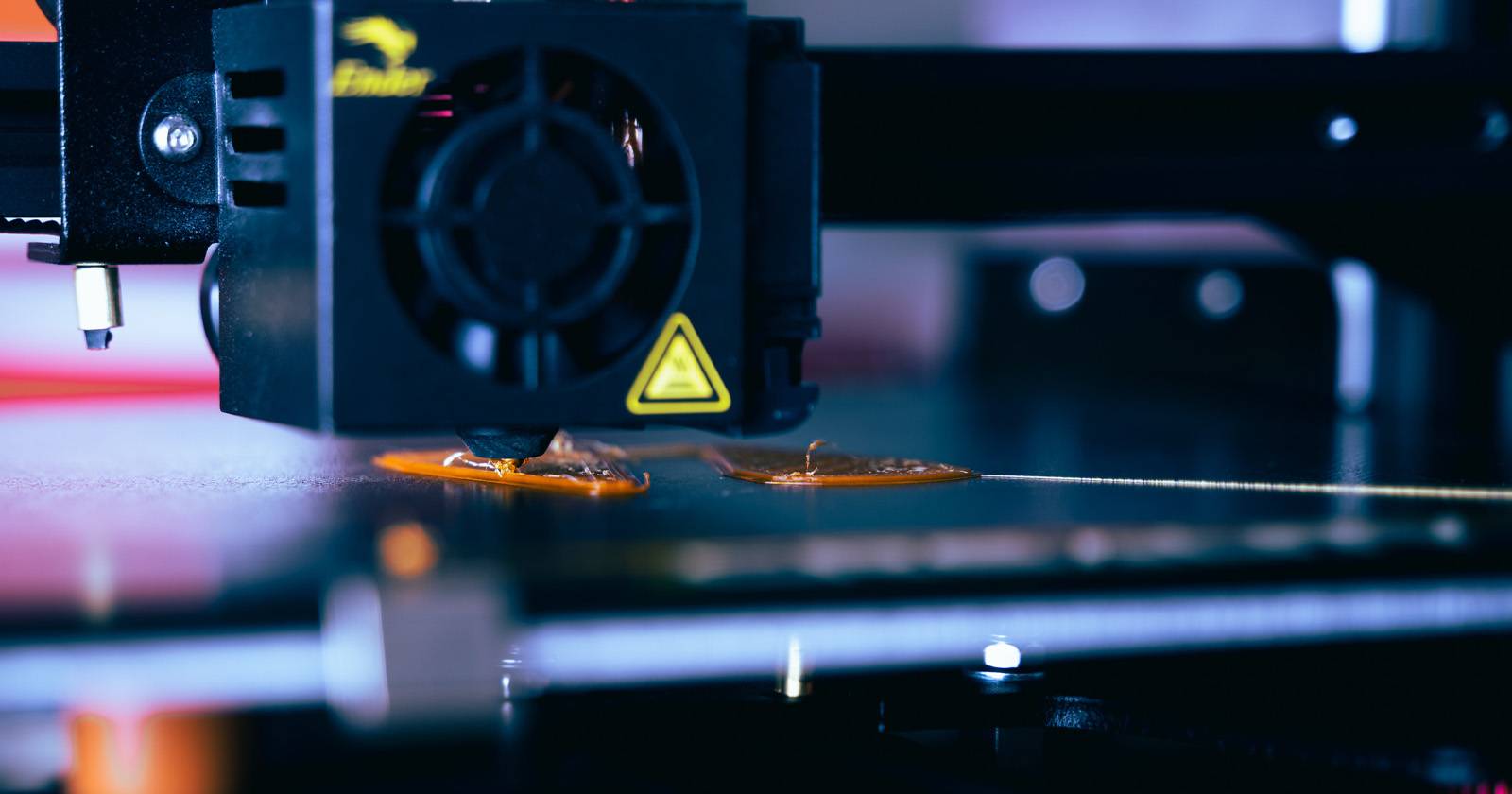

2. Неправильная адгезия к столу

Если первый слой плохо прилипает, кромки легко отрываются при усадке и поднимаются. Причины плохой адгезии включают непрочно выровненную платформу, слишком большой зазор между соплом и столом, загрязнения на поверхности (включая жиры), либо неподходящий метод обработки поверхности.

Признаки: видимый подъём краёв уже на первых слоях, шелушение, наличие пустот между изделием и столом.

3. Неправильные настройки слайсера

Слайсер задаёт порядок, температуру, высоту слоя и траектории. Ошибки в настройках — слишком холодный первый слой, слишком быстрый периметр, малое количество нижних слоёв и неподходящая температура экструдера — приводят к тому, что части печати охлаждаются или отрываются прежде, чем смогут закрепиться.

Признаки: отрыв на одинаковой высоте у разных печатей, видимые ошибки в областях перехода скоростей, плохая связность периметра и заполнения.

4. Чрезмерная скорость печати

При слишком высокой скорости пластик не успевает ровно уложиться и охладиться равномерно. Слой может начать «заваливаться», особенно если платформа не прогрета или материал требует медленной укладки.

Признаки: нитевидность, неровные края, местные вспучивания в тонких стенках.

Шесть практических способов предотвратить коробление

Ниже — проверенные техники, от простых до более продвинутых. Их можно комбинировать.

1. Дизайн с большим отношением площади поверхности к объёму

Чем больше площадь опоры и тоньше стенки, тем легче распределяются силы усадки. При проектировании:

- уменьшайте плоские широкие плоскости;

- добавляйте фаски и радиусы по краям;

- продумывайте монтажные площадки так, чтобы снизить непрерывную контактную площадь, которая целиком остужается одновременно.

Пример: вместо одной большой плоской площадки используйте серию ступенчатых опор.

2. Использовать опоры и привязку слоя

Поддержка и опоры фиксируют выступающие элементы до тех пор, пока они не закрепятся температурно. Техники адгезии:

- брим — узкая плёнка вокруг основания, лёгкая в удалении;

- рафт — многослойная платформа под модель для надёжного начала печати;

- точечные опоры под выступами и тонкими краями.

Когда применять: брим хорош при слабой адгезии по краям, рафт — при очень сложных основаниях или непредсказуемых материалах.

3. Контролировать процесс охлаждения

Самый простой приём — уменьшить скорость принудительного охлаждения и обеспечить равномерную температуру вокруг модели. Методы:

- печать в закрытом корпусе для уменьшения сквозняков;

- контролируемое охлаждение вентилятором: для ABS вентилятор почти отключают, для PLA охлаждение оставляют умеренным;

- использование внешней теплоизоляции вокруг стола для больших печатей.

Примечание: для материалов вроде PETG и ABS излишний поток воздуха вызывает стресс и растрескивание.

4. Подогрев платформы

Подогрев стола уменьшает разницу температур между первым слоем и последующими. Типичные ориентиры: PLA 50–70 °C, PETG 70–90 °C, ABS 90–110 °C. Подогрев особенно важен для ABS и других материалов с высокой температурой стеклования.

Важно: медленный старт и равномерный разогрев помогают избежать локальной деформации.

5. Использовать брим или рафт

Брим расширяет площадь контакта и часто легко удаляется. Рафт надёжней, но сложнее отделяется и требует чистовой обработки. Выбор зависит от критичности геометрии и толщины основания.

Совет: для больших плоских деталей сначала пробуйте брим, если не помогает — переходите на рафт.

6. Подбирать и менять настройки принтера

Небольшие изменения в слайсере могут дать большой эффект:

- увеличить температуру экструдера на 3–5 °C для улучшения сплавления слоёв;

- снизить скорость печати для периметра и первого слоя;

- увеличить высоту нижних слоёв и застой нижнего заполнения;

- установить «скрытый периметр» или «загущение краёв» в параметрах слайсера.

Тестовая печать и запись настроек ускорят поиск оптимальной комбинации.

Когда перечисленные методы не сработают

Важно понимать границы методов:

- Материалы с высоким коэффициентом усадки, например нейлон, требуют специальных камер и агрессивной адгезии: обычные хитрости могут не помочь.

- Большие плоские панели на тонком основании будут коробиться, если не использовать механическое крепление или подложку с низким CTE.

Если базовые методы не дают результата, переходите к комбинированным мерам: корпус + рафт + механическое крепление + корректировка дизайна.

Практическое руководство — пошаговый SOP для стабильных печатей

- Подготовка платформы

- Очистить поверхность изопропиловым спиртом или слабым очищающим средством.

- Проверить уровень стола и зазор сопла для первого слоя.

- При необходимости обработать поверхность клеем, лентой или специализированным праймером.

- Настройка материалов

- Установить рекомендованные температурные диапазоны для материала.

- Поставить подогрев платформы и закрыть корпус.

- Слайсер и подготовка файла

- Печатать первый слой медленно, увеличить подачу на 5–10 % для хорошей адгезии.

- Включить брим для широких оснований или рафт для сложных посадочных площадок.

- Мониторинг печати

- Первые 5–10 минут особенно важны: следить за сцеплением краёв и ровностью первого слоя.

- При появлении подъёма — остановить печать, оценить и скорректировать.

- Постобработка

- Удалять брим/рафт аккуратно, использовать горячее средство для размягчения при необходимости.

План реагирования при возникновении коробления — runbook

- Определить тип деформации: краевой подъём, искривление плоскости, трещина.

- Остановить печать, если деформация продолжается и угрожает соплу.

- Диагностика: проверить адгезию, уровень и температуру стола, наличие сквозняков.

- Быстрые исправления: увеличить температуру стола на 5–10 °C, включить брим, снизить скорость охлаждения.

- При повторных неудачах: пересмотреть материал, применить рафт, перепроектировать основу.

Чеклист по ролям

Для хоббиста

- Очистить стол и проверить уровень.

- Включить брим.

- Печатать первый слой медленно.

Для инженера/производства

- Использовать корпус с контролем температуры.

- Протестировать комбинации температуры экструдера и стола.

- Вести журнал параметров и результатов.

Для преподавателя/мастера класса

- Демонстрировать влияние охлаждения и адгезии на примере двух тестовых деталей.

- Давать шаблоны настроек для PLA, PETG, ABS.

Тесты приёмки и критерии качества

Критерии приёмки

- Нет подъёма краёв более 0,5 мм по периметру для деталей до 150 мм.

- Слои сцеплены равномерно, отсутствуют трещины вдоль периметра.

- Геометрические допуски соответствуют заданию заказчика.

Тестовые кейсы

- Тест 1: плоская панель 100×100 мм, 3 мм толщина, проверка брим/рафт/без них.

- Тест 2: куб 20 мм, с ориентацией 45°, оценка межслойной связи при разных температурах.

- Тест 3: длинная тонкая пластина, проверка на изгиб при остывании.

Быстрая диагностическая таблица

- Если края отрываются, проверьте адгезию, уровень и зазор сопла.

- Если трещины между слоями — увеличьте температуру экструдера и уменьшите охлаждение.

- Если деталь выглядит расплывчатой — уменьшите температуру или скорость печати.

Ментальные модели и эвристики

- Модель теплоизоляции: представляйте модель как набор слоёв, каждый из которых хочет усесться на свой собственный размер. Чем более однородна температура, тем меньше внутренних конфликтов.

- Правило трёх: сначала проверка механики (уровень, зазор), затем температура (экструдер и стол), затем слайсер (скорость, периметры, брим).

- Эвристика быстрой проверки: первые 5 слоёв показывают 80 % потенциальных проблем.

Короткий глоссарий

- Адгезия — способность первого слоя прилипать к платформе.

- Брим — внешняя однослойная полоса вокруг модели для увеличения сцепления.

- Рафт — многослойная «подстилка» под модель.

- CTE — коэффициент термического расширения.

Альтернативные подходы и когда их применять

- Механическое крепление: для особо больших или точных деталей фиксируйте модель болтами при печати на подложке.

- Химические праймеры: для нейлона и сложных материалов применяйте специализированные адгезивы.

- Применение композитных подложек: металлизированные или керамические столы снижают локальные перепады температур.

Решение для выбора метода — диаграмма принятия решения

flowchart TD

A[Начальная проблема: коробление] --> B{Поднятие краёв?}

B -- Да --> C[Проверить адгезию и уровень стола]

B -- Нет --> D{Трещины между слоями?}

D -- Да --> E[Увеличить температуру экструдера, уменьшить охлаждение]

D -- Нет --> F{Искажения плоскости?}

F -- Да --> G[Использовать корпус и подогрев стола]

G --> H[Повторная печать с бримом/рафтом]

C --> H

E --> H

H --> I[Оценить результат]

I -- Удовлетворительно --> J[Стандартная печать]

I -- Неудовлетворительно --> K[Пересмотреть материал или конструкцию]Примеры настроек для популярных материалов

- PLA: стол 50–60 °C, экструдер 200–210 °C, умеренный вентилятор 30–50 %.

- PETG: стол 70–85 °C, экструдер 230–250 °C, вентилятор 0–30 %.

- ABS: стол 90–110 °C, экструдер 230–250 °C, вентилятор минимален, корпус обязателен.

Эти ориентиры помогут начать, но точные значения зависят от конкретной марки пластика и принтера.

Безопасность и приватность

При использовании подогрева и химических средств соблюдайте технику безопасности: используйте перчатки и проветривайте помещение при нанесении клеев. При работе в производственной среде контролируйте расход материала и утилизацию отходов в соответствии с локальными нормами.

Краткое резюме

- Коробление возникает из‑за неравномерного охлаждения и плохой адгезии.

- Контроль температуры и управление первым слоем — ключевые меры.

- Комбинация методов даёт наилучшую эффективность: корпус, подогрев, брим/рафт, корректные настройки слайсера и продуманный дизайн.

Важно: начните с простых мер и систематически фиксируйте изменения — так вы быстрее найдёте стабильные параметры для вашего набора принтер+материал.

Полезные ресурсы и шаблоны

- Шаблон записи параметров печати: материал, температура экструзии, температура стола, скорость периметра, наличие брима/рафта, результат.

- Контрольный лист для старта печати: очистка стола, выравнивание, тест первого слоя, включение корпуса.

Важно: ведите журнал итераций. Это сэкономит время при последующих проектах и облегчит масштабирование печати в производство.

Похожие материалы

7 аппаратных проблем Android и как их решить

Ускорение Windows 8: практический гид

Дешёвый игровой ПК из серверных Xeon

Как отключить USB‑порты в Windows

Проверка микрофона и камеры в Windows 11